Zur wirtschaftlichen Massenfertigung von Bauteilen werden unter anderem Verfahren der Warmformgebung eingesetzt. Dazu gehört zum Beispiel das Gesenkschmieden. Die so hergestellten Bauteile können sicherheitsrelevante Funktionen übernehmen und erfüllen besonders hohe Anforderungen bezüglich ihrer Betriebsfestigkeit und Zuverlässigkeit. Eingesetzt werden Schmiedeteile beispielsweise im allgemeinen Maschinenbau, in der Medizintechnik – zum Beispiel als anatomische Implantate – oder in Antriebsbaugruppen etwa für den Schienenverkehr, für Notstromaggregate oder für die Fahrzeugtechnik.

Hohe Belastung für Schmiedewerkzeuge

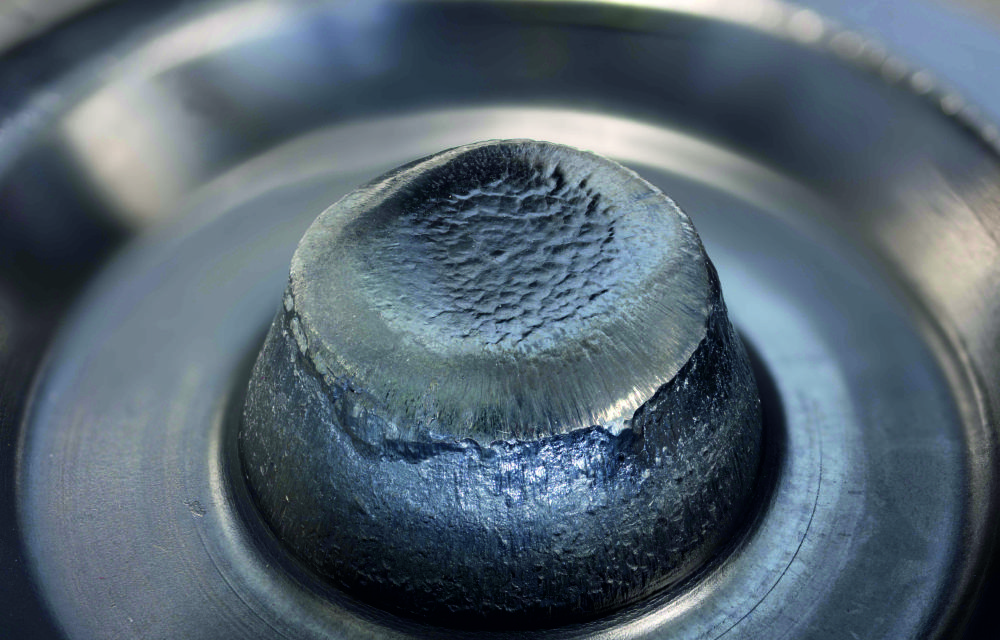

Bedingt durch die zyklisch auftretenden hohen Umformtemperaturen der Schmiederohteile von bis zu 1.250 °C und die hohen Umformkräfte wirkt auf das Schmiedewerkzeug ein komplexes Belastungskollektiv. Dieses besteht aus mechanischen, thermischen, tribologischen und chemischen Beanspruchungen und beeinflusst die Werkzeugkontur zunehmend negativ.

Mit steigender Einsatzdauer nehmen die Oberflächendefekte am Werkzeug zu, was zu einer reduzierten Bauteilgenauigkeit und einer höheren Ausschussrate führt. Die auftretenden Belastungen limitieren ebenfalls die Standmenge des Werkzeugs, weswegen diese nachgearbeitet oder bei Erreichen der Verschleißgrenze getauscht werden müssen. Dadurch steigen die Produktionskosten und die Wirtschaftlichkeit des Umformprozesses nimmt ab.

Herausforderung beim Verschleißschutz

Um dem Verschleiß der Werkzeugoberfläche entgegenzuwirken und somit die Werkzeugstandmengen zu erhöhen, werden die verwendeten Werkzeuge oftmals nitriert. Hierbei wird Stickstoff durch einen Diffusionsprozess in den Randbereich des Stahls eingebracht, wodurch sich die Härte der Werkzeugoberfläche erhöht.

Durch das Nitrieren werden Legierungselemente der Werkzeugwerkstoffe gebunden, sodass sie ihre sprödigkeits- und oxidationsreduzierenden Funktionen nicht mehr vollständig erfüllen können. Daher führt der Verschleißschutz dazu, dass die Werkzeugoberflächen empfindlicher für Risse und Rost werden.

Nitrierung verändert Eigenschaften

Doch wie verändern sich die Eigenschaften und das Einsatzverhalten verschiedener Stahllegierungen durch die Nitrierung? Ein grundlegendes Verständnis für diese Zusammenhänge schafft ein Forschungsprojekt mit dem Titel „Verbesserung des Einsatzverhaltens von Werkzeugen der Warmformgebung durch nitriergerechte Auswahl von Warmarbeitsstählen“.

Bearbeitet wird das Projekt von Wissenschaftlerinnen und Wissenschaftler am Institut für Umformtechnik und Umformmaschinen (IFUM) der Leibniz Universität Hannover, am Fraunhofer-Institut für Schicht- und Oberflächentechnik (IST) und am Zentrum für Mikrotechnologien (ZfM) der Technischen Universität Chemnitz.

Welcher Werkstoff ist optimal?

Die Forschenden haben auf dem Markt verfügbare Werkstoffe unterschiedlicher chemischer Zusammensetzungen ausgewählt und nach dem Vergüten auf ihre jeweilige Arbeitshärte nitriert. Anschließend wurden die Werkstoffe statischen Temperversuchen, Thermoschockversuchen ohne mechanische Belastung sowie Serienschmiedeversuchen unterzogen, wodurch sich die Belastungen der Werkstoffe immer stärker an die in der Praxis auftretenden Belastungen angenähert haben.

Die Versuche dienten dazu, die aussichtsreichsten Werkstoffe (in Hinblick auf Rissbildung, Oxidationsneigung und Härteverlust in der Nitrierzone) zu definieren und das Verschleißverhalten in Abhängigkeit der Nitrierung und Legierung der Werkstoffe zu untersuchen. Um das Rissverhalten der Werkstoffe in der Randzone zu analysieren, wurden Eigenspannungsmessungen und Härtemessungen in der Werkstoffrandzone vorgenommen.

Statische Temperversuche

Die statischen Temperversuche, durchgeführt am IST, fanden in einem Ofen bei 780 °C für 20 Minuten statt. Der Versuch bildete eine thermische Belastung mit anschließender Abkühlung an Atmosphäre bis Raumtemperatur ab. Während der Abkühlung oxidierten die Werkstoffe an der Oberfläche. Die Versuche zeigten, dass die Nitrierung das Riss- und Oxidationsverhalten aller untersuchten Werkstoffe verschlechtert. Allerdings war die Nitrierung in der Randzone weiterhin nachweisbar und die Randzonenhärte konnte oberhalb der Grundhärte gehalten werden. Im Vergleich der Werkstoffe konnten deutliche Unterschiede festgestellt werden – in Bezug auf die Rissneigung, die Oxidschichtdicke und den Härteverlust. Um die werkstoffabhängige Riss- und Oxidationsneigung sowie die zugehörigen Härtetiefenprofile weiter zu untersuchen, wurden dynamischen Thermoschockversuche durchgeführt.

Dynamische Thermoschockverusche

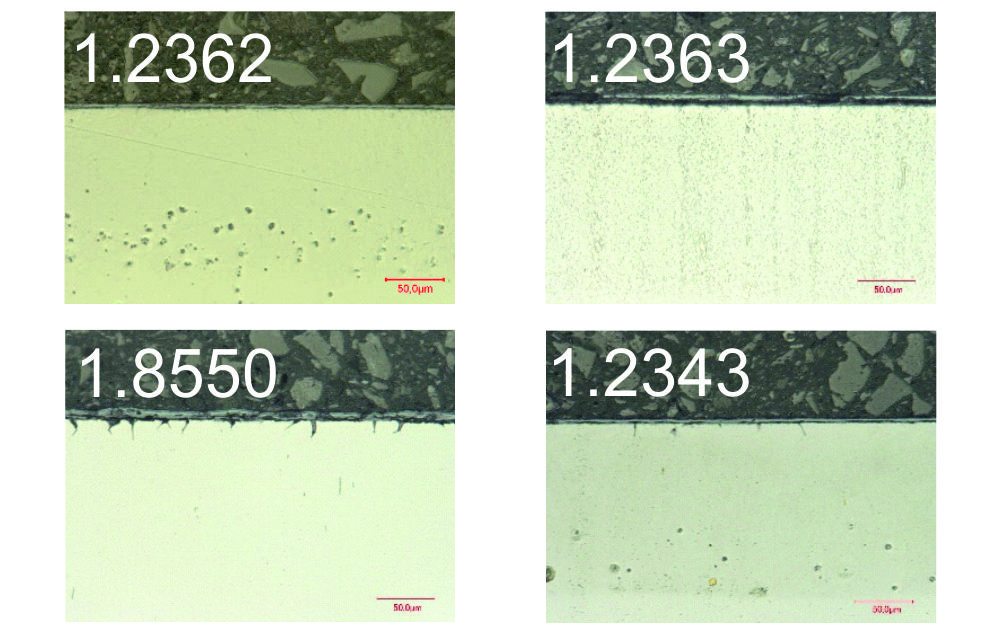

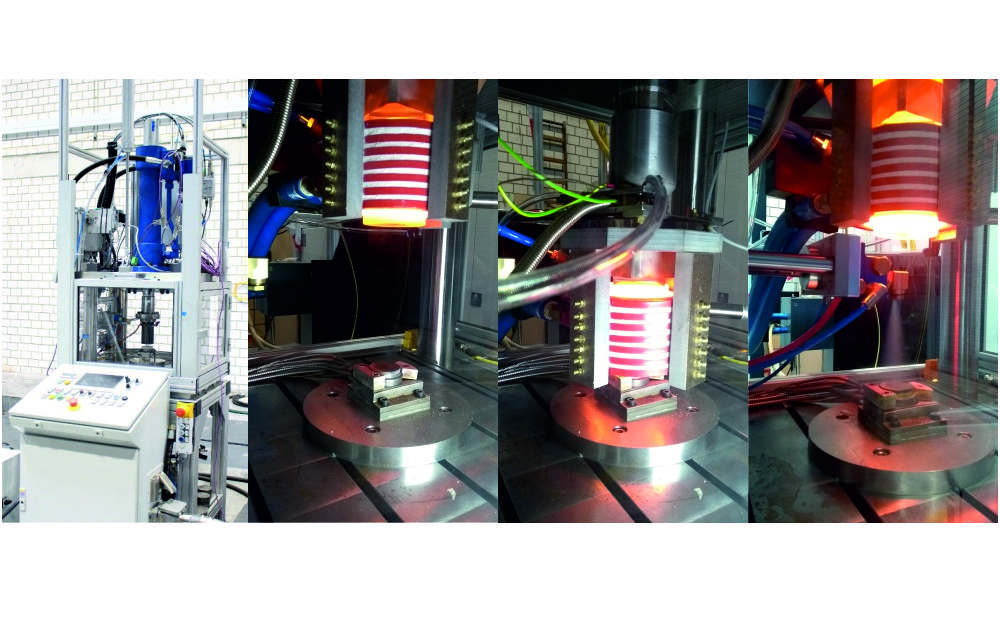

Die dynamischen thermozyklischen Wechselbelastungsuntersuchungen, die ebenfalls am IST durchgeführt wurden, stellten den beim Schmieden auftretenden Temperaturwechsel (Thermoschock) näherungsweise ohne die weiteren Beanspruchungen des Belastungskollektives dar. Im Versuch wurde ein Zylinder auf über 1.000 °C erwärmt und mit einer Probe in Kontakt gebracht. Hierbei ging die Wärme des Zylinders auf die Probe über. Diese wurde anschließend mit einer Luft-Wasser-Sprühkühlung abgeschreckt. Die Proben- als auch Zylindertemperatur wurden mit Thermoelementen erfasst. Die Ergebnisse zeigten, dass sich drei Werkstoffe (1.8550, 1.2362, 1.2363) neben den klassischen Warmarbeitsstählen (1.2343, 1.2367) aufgrund der geringen Zunderbildung und Rissneigung als vielversprechende Varianten für die weiteren Serienschmiedeversuche herausgestellt haben.

Serienschmiedeversuche

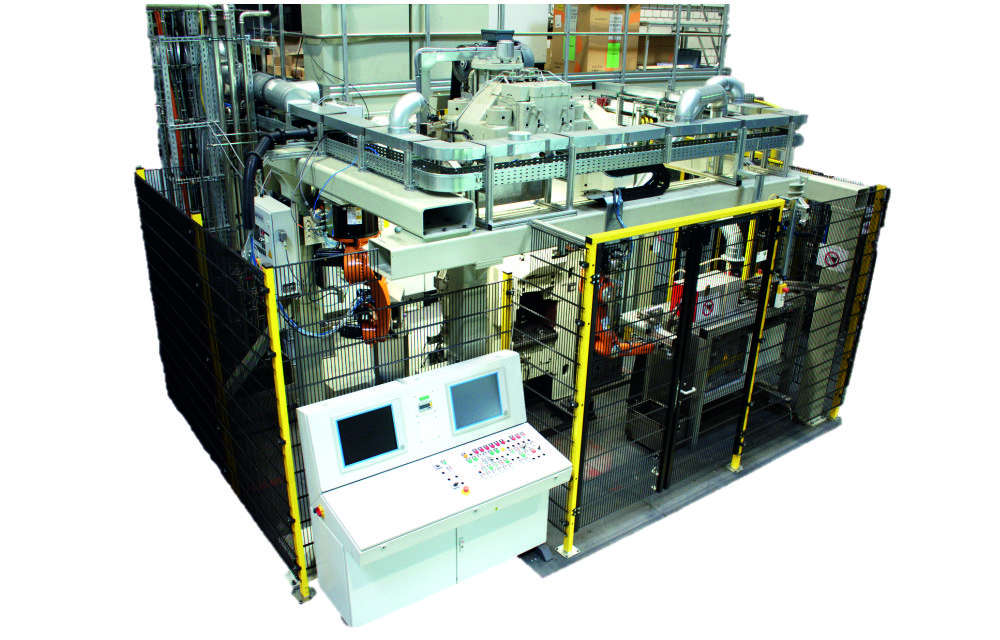

Um die Ergebnisse aus den statischen und dynamischen Versuchen zu validieren, wurden die Probegesenke am IFUM in Serienschmiedeversuchen mit dem realen und industrienahem Belastungskollektiv unter reproduzierbaren Laborbedingungen belastet. Diese praxisnahen Serienschmiedeversuche wurden auf einer vollautomatisierten Exzenterschmiedepresse durchgeführt. Dabei wurden die Rohteile mit einer Taktzeit von bis zu 5 Sekunden induktiv auf Schmiedetemperatur erwärmt, mit einem Industrieroboter in die Presse eingelegt und umgeformt. Ein weiterer Industrieroboter stieß das Schmiedeteil aus und applizierte den Kühlschmierstoff auf die Gesenke. Für die Versuche wurden die Werkstoffe mit zwei unterschiedlich intensiven Nitrierungen (Nitrierhärtetiefe 70 µm und 200 µm) versehen.

Fazit: Die aussichtsreichsten Stähle

Das Ergebnis: Neben den erwähnten klassischen Warmarbeitsstählen haben sich drei weitere Werkstoffe in den Serienschmiedeversuchen als aussichtsreich herausgestellt – sowohl der Nitrierstahl 1.8550 als auch besonders die Kaltarbeitsstähle 1.2362 und 1.2363.

Diese drei Werkstoffe werden bei weiteren Validierungsversuchen in Schmiedeunternehmen eingesetzt, um die tatsächliche Eignung und Senkung der Kosten im echten Produktionsprozess beurteilen zu können.