Motoren aus Aluminium sparen Gewicht und Kraftstoff, sind jedoch nicht so langlebig wie ihre Pendants aus Grauguss. Um die Lebenszeit der Leichtbaumotoren zu erhöhen und die tribologischen Eigenschaften zu verbessern, erhalten die Zylinderinnenflächen eine schützende Stahlschicht.

Für eine gute Haftung zwischen Aluminium und Stahl muss die Oberfläche vor der Auskleidung aufgeraut werden. Bereits etablierte Verfahren wie Korundstrahlen oder die spanende Bearbeitung haben mit dem laserbasierten Aufrauen eine starke Konkurrenz bekommen: Denn der Laser arbeitet ohne Werkzeugverschleiß und sehr sauber. Da Werkzeugkosten, Reinigungsschritte und Rüstzeiten entfallen, ist der Laserprozess den etablierten Verfahren überlegen.

Generation R7: Verbesserte Handhabung…

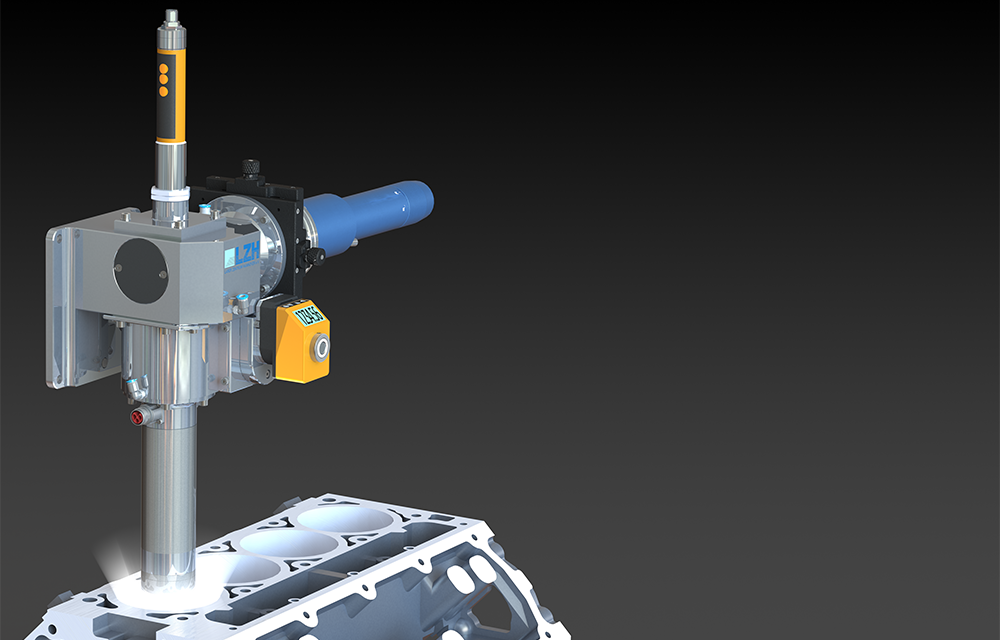

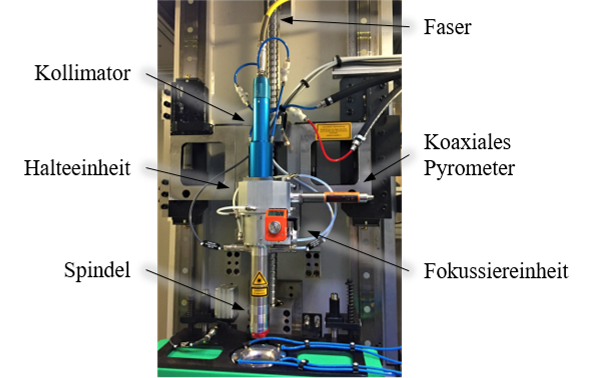

Der vom Laser Zentrum Hannover e.V. (LZH) entwickelte IBK wird bereits seit einigen Jahren in der Serienproduktion in der Automobilbranche eingesetzt. Die Erfahrungen aus der Praxis sind nun in die Weiterentwicklung des IBK geflossen. Bei der Generation R7 ist die Sensorik zur Prozessüberwachung voll intergiert und die Handhabung des Systems ist gegenüber den Vorgängern noch weiter erleichtert worden.

Die Ausrichtung des Laserstrahls geschieht nun über ein Kameramodul, das anstelle des Spiegelkopfes montiert wird. Damit kann der Strahlengang visuell überprüft werden. Eine digitale Anzeige und Einhebelarretierung ermöglicht eine genaue und schnelle Fokuseinstellung.

… verbessertes Design …

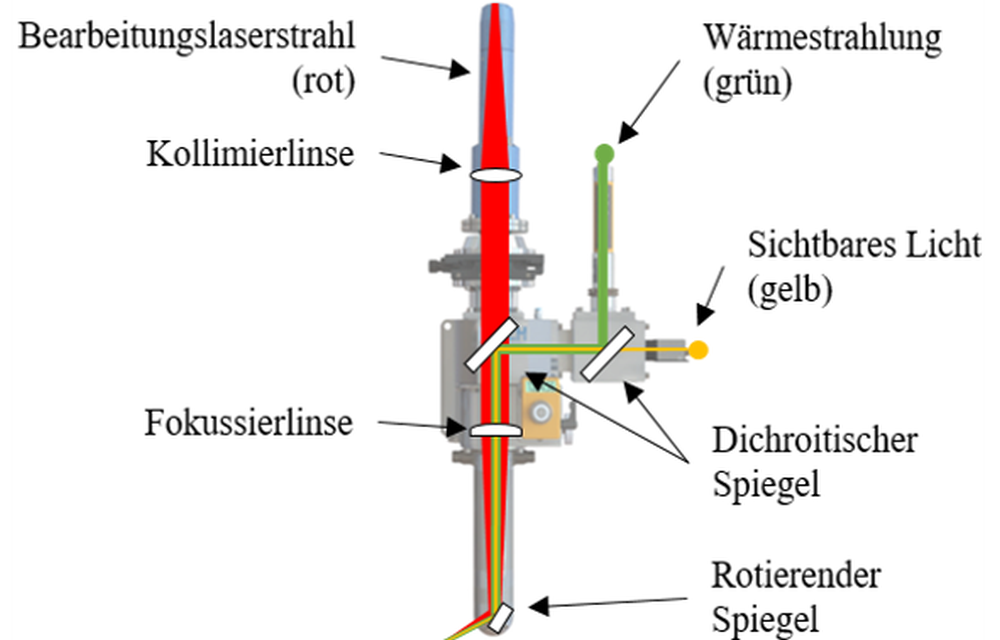

Das zentrale Element des IBK ist eine Spindel, an deren Ende ein rotierendes Strahlumlenkungselement angebracht ist. Bei der Bearbeitung tritt aus diesem ein fokussierter Laserstrahl aus. Die Spindel senkt sich in die Bohrung ab und gleichzeitig rotiert das Spindelende mitsamt dem Umlenkelement. Auf diese Weise werden grabenähnliche Strukturen in die Oberfläche eingebracht. Dafür nutzen die Wissenschaftlerinnen und Wissenschaftler am LZH einen Prozess, der auf einer Kombination aus Sublimations- und Schmelzabtrag basiert.

Der Laserstrahl tritt aus der Spindel durch ein kleines Loch aus, geschützt wird er durch das direkt daraus ausströmende Prozessgas. Das Prozessgas vertreibt nicht nur die Aluminiumschmelze aus den Gräben, sondern sperrt auch die einzige Öffnung zum Strahlengang. Um den Kopf weiter vor Verschmutzungen zu schützen, sind alle Flansche mit Dichtungen ausgestattet.

Damit auch beim Wechsel von Komponenten kaum Schmutz in den Strahlengang und damit auf die Optiken gelangen kann, wird das Sperrgas in der neuesten Version durch mehr Kanäle innerhalb des Kopfes geleitet.

… und verbesserte Prozessüberwachung

Trotz des optimierten Designs können kleinere Verschmutzungen in den IBK eindringen und zu Ausfallzeiten führen. Da in Produktionsumgebungen die Mitarbeiterinnen und Mitarbeiter den Prozess nicht ständig überwachen, ist beim IBK nun ein Prozessmonitoringsystem integriert. Ein koaxiales Pyrometer detektiert über Veränderungen in der Temperatur Verschmutzungen im Laserkopf. Koaxial heißt hierbei: Die Messwellenlänge läuft durch den gleichen Strahlengang wie die Bearbeitungswellenlänge. So überwacht das System im Prozess die im Kopf verbauten Optiken, genauer deren Temperatur.

Wenn sich die Temperatur im Kopf während der Bearbeitung verändert, lässt das auf eine verschmutzte oder zerstörte Optik schließen und das System stoppt die Bearbeitung. Der oder die Anlagenbetreibende kann dann die verschmutzten oder beschädigten Komponenten austauschen und den Prozess neu starten.

Bei Bedarf kann das Monitoringsystem auch ausgeschaltet werden. In diesem Fall kann die Überwachung manuell durch den Anlagenbetreiber durchgeführt werden – mithilfe der ebenfalls koaxial angeordneten Kamera. Durch die enge Überwachung des Systems können größere Beschädigungen und somit längere Ausfallzeiten vermieden werden.

Nächste Weiterentwicklung in Planung

In der nächsten Generation ist außerdem eine strömungsoptimierte Kopfform geplant, die verhindern soll, dass herausgelöste Partikel in die Öffnung „einschlagen“. Bei der Integration der Technik in Anlagen sowie bei der Weiterentwicklung kooperiert das LZH mit der Nagel Werkzeug-Maschinen GmbH.