Herausforderungen beim Werkzeugschleifen

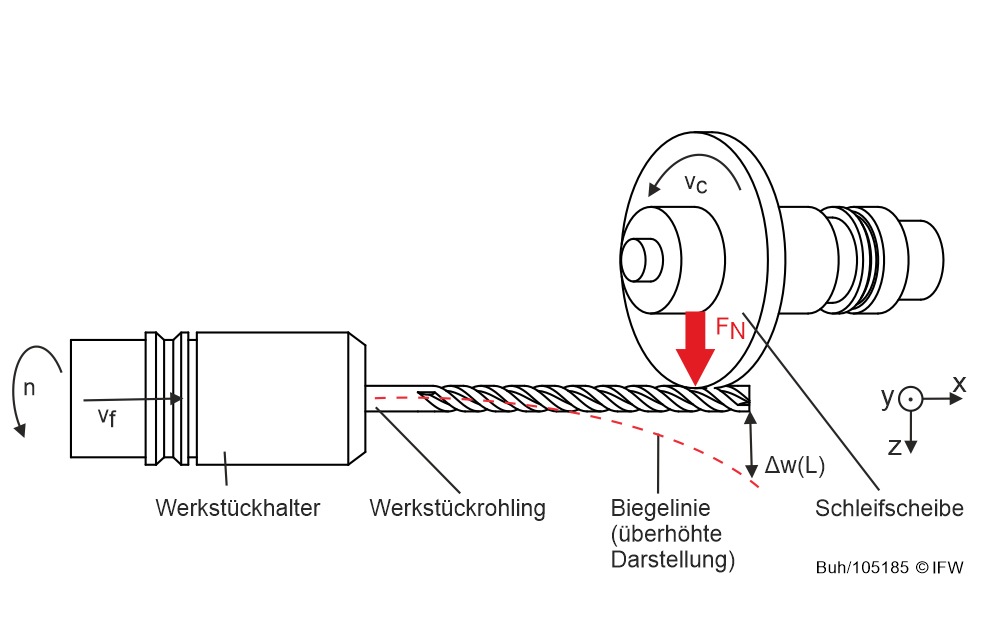

Spannuten von Werkzeugen aus Vollhartmetall – beispielsweise von Spiralbohrern – werden durch Schleifen mit hoher Zustellung in einem einzigen Überschliff, dem Tiefschliff, gefertigt. Aufgrund der hohen Zustellung und des hohen Vorschubs wirkt auch eine hohe Kraft FN auf den Werkzeugrohling und drängt diesen ab (siehe Bild 1). Das Werkstück biegt sich bei der Bearbeitung daher. Dadurch entsteht eine Formabweichung, beispielsweise ein zu hoher Kerndurchmesser, und es kommt zu Ausschuss.

Um der Abdrängung Δw(L) entgegenzuwirken, wird in der Industrie bei Werkstücken mit hohen Längen-zu-Durchmesser Verhältnissen (L/D > 8) eine Lünette zum Abstützen verwendet. Das Einrichten der Lünette erfordert jedoch einen hohen manuellen Aufwand, da die Position der Lünette für jede Werkstückgeometrie manuell angepasst werden muss. Alternativ wird der Vorschub reduziert, um die Prozesskräfte zu verringern – dadurch sinkt jedoch die Produktivität.

Sensorische Spindel soll Abdrängung kompensieren

Um ressourcenschonend und produktiv zu fertigen, erforscht das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) in Kooperation mit der VOLLMER WERKE Maschinenfabrik GmbH eine Online-Kompensation der Werkstückabdrängung beim Werkzeugschleifen.

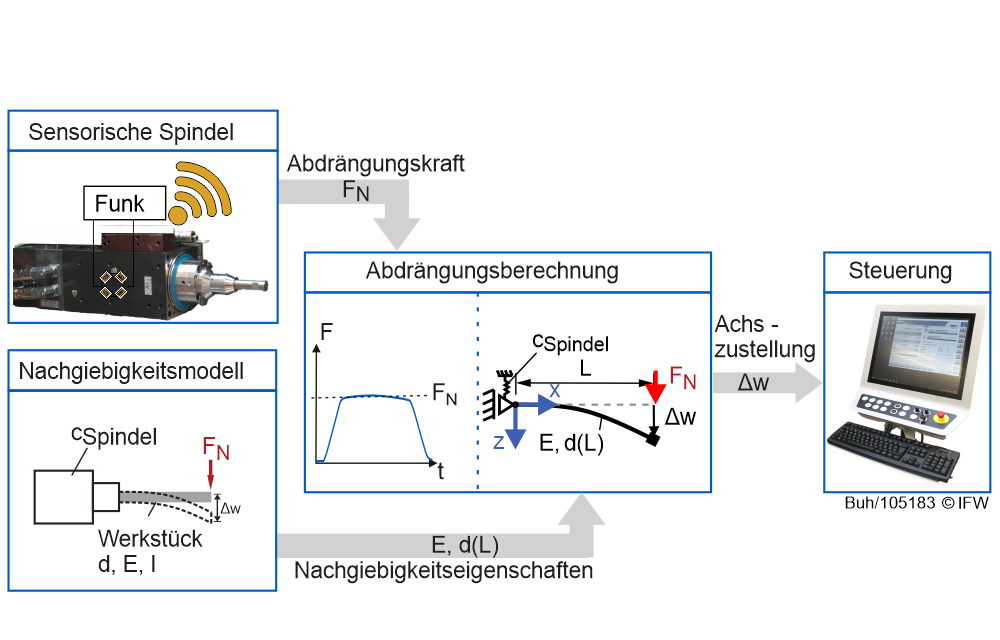

Hierfür entwickelt das IFW eine sensorische Schleifspindel, um die radial wirkende Abdrängungskraft FN während der Schleifbearbeitung zu messen. Durch ein Nachgiebigkeitsmodell wird die Verlagerung des Werkstücks berechnet, anschließend wird durch eine Online-Abdrängungskompensation der Betrag der Abdrängung steuerungstechnisch kompensiert (siehe Bild 2).

Herausforderungen zur Bestimmung der Abdrängung

Es ist bekannt, dass sich ein einseitig eingespanntes Werkzeug ähnlich einem Biegebalken verhält. Einflussgrößen auf die Abdrängung sind das werkstoffspezifische Elastizitätsmodul E, die Auskraglänge L sowie das Flächenträgheitsmoment I.

Während der Bearbeitung eines Werkzeugrohlings ändert sich jedoch das Flächenträgheitsmoment stetig, da die Spannuten nacheinander eingebracht werden. Die hierdurch entstehende hohe Komplexität bei der Bestimmung der resultierenden Abdrängung kann durch eine Abtragssimulation abgebildet werden, die inkrementell das aktuelle Flächenträgheitsmoment berechnet. Dies erfordert jedoch eine erhebliche Rechenleistung, wodurch eine echtzeitfähige Bestimmung der Abdrängung nicht möglich ist.

Kompensation der Werkstückabdrängung

Wie lässt sich die Abdrängungskompensation dennoch auf einer Maschinensteuerung durchführen – obwohl die exakte Berechnung in Echtzeit nicht möglich ist? Dazu entwickeln die Forschenden am IFW ein reduziertes mathematisches Modell mit einer Ersatzsteifigkeit des Werkstücks.

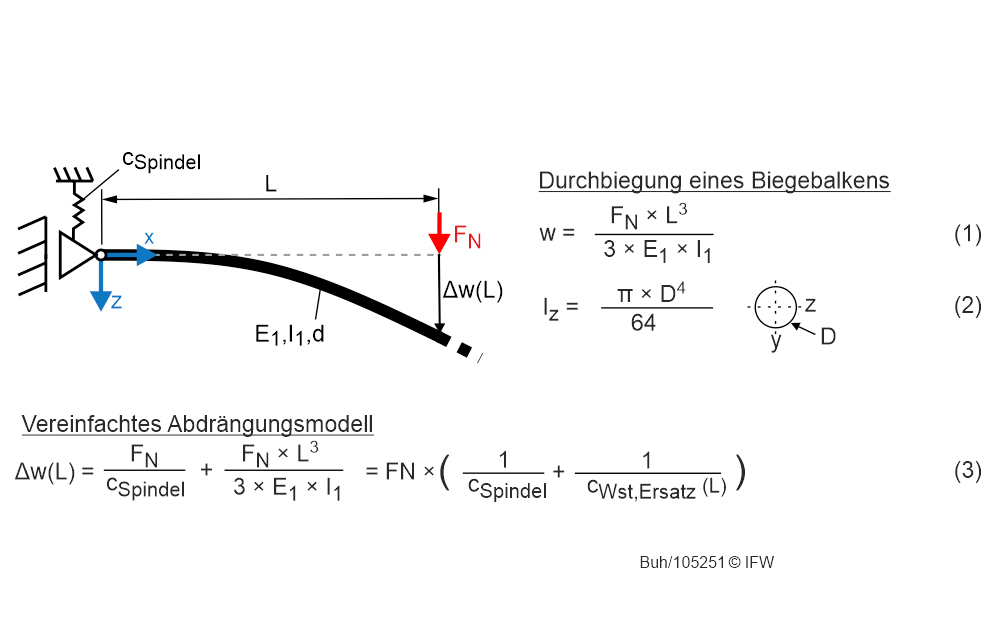

Als Modellansatz zur Berechnung der Werkstückabdrängung wird ein einfach federnd gelagerter Biegebalken gewählt (siehe Bild 3). Durch die Lagerung wird die Steifigkeit der Spindel und der restlichen Maschinenstruktur für die Berechnung der Werkstückabdrängung Δw(L) berücksichtigt. Um den Rechenaufwand zu reduzieren, wird die Steifigkeit des Werkstücks durch die Ersatzsteifigkeit cWst,Ersatz modelliert (siehe Bild 3, Gleichung 3).

In der Ersatzsteifigkeit werden das Elastizitätsmodul und das sich während der Bearbeitung ändernde Flächenträgheitsmoment (siehe Bild 3, Gleichung 1 und 2) zusammengefasst. Letzteres ist vom Querschnitt und somit vom effektiven Durchmesser des Werkstücks abhängig. Um nicht den hohen Berechnungsaufwand des Flächenträgheitsmoments durch die Abtragssimulation aufbringen zu müssen, werden einmalig experimentelle Untersuchungen durchgeführt. Ziel dabei ist es, die Einflüsse des Werkstückdurchmessers und des L/D-Verhältnisses zu quantifizieren, um eine Datenbasis für die Approximation der Ersatzsteifigkeit des Werkstücks zu schaffen. Zudem wird der Verlauf der Nachgiebigkeit unter Einfluss des sich von Spannut zu Spannut ändernden Flächenträgheitsmoments ermittelt.

Experimentelle Untersuchung der Werkstücknachgiebigkeit

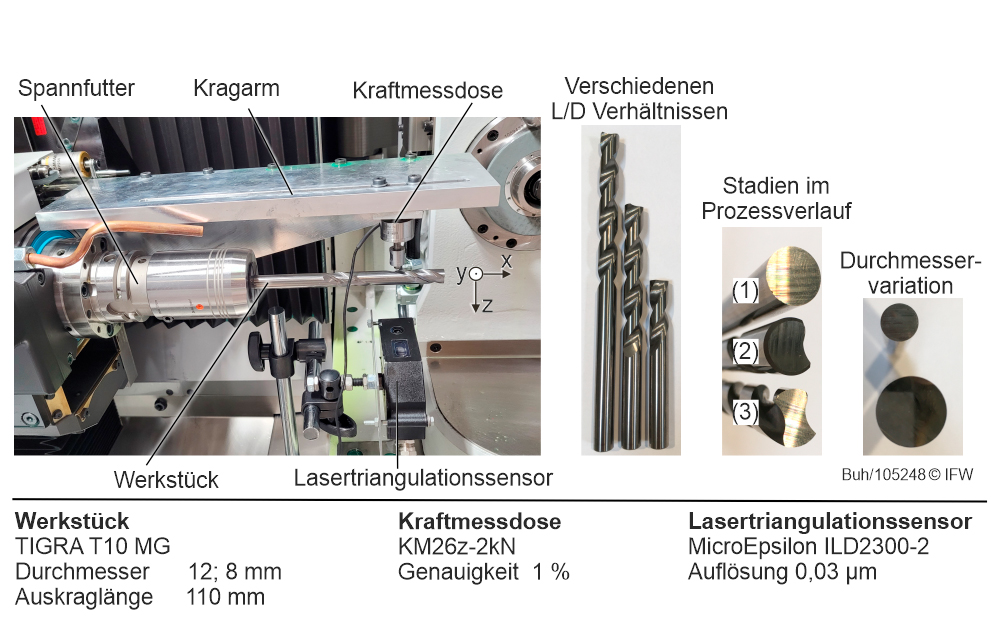

Um die vereinfachte mathematische Beschreibung der Ersatznachgiebigkeit unter Berücksichtigung dieser Einflussparameter zu ermitteln, wurde das eingespannte Werkstück durch eine Vorrichtung an verschiedenen Positionen entlang der x-Achse radial belastet (siehe Bild 4, links). Am Kraftangriffspunkt wurden die Normalkräfte FN mit einer Kraftmessdose und die sich einstellende Verlagerung Δw(Lx) in Abhängigkeit der Belastungsposition Lx mit einem Lasertriangulationssensor detektiert. Über den Quotienten aus Normalkraft und Verlagerung wurde die Nachgiebigkeit d(Lx) bestimmt. Hierfür wurden mehrere Bohrer mit verschiedenen L/D-Verhältnissen (5,6 < L/D < 16,5) statisch belastet und die Abdrängung gemessen.

Um zu untersuchen, wie sich in Folge der Bearbeitung das Flächenträgheitsmoment ändert, haben die Forschenden verschiedene Bearbeitungsstadien der Bohrer gefertigt (siehe Bild 4, rechts: keine Spannut (1), eine Spannut (2) und zwei Spannuten (3)) und ebenfalls die Abdrängung aufgrund statischer Belastung analysiert.

Variierende Nachgiebigkeit lang auskragender Werkstücke

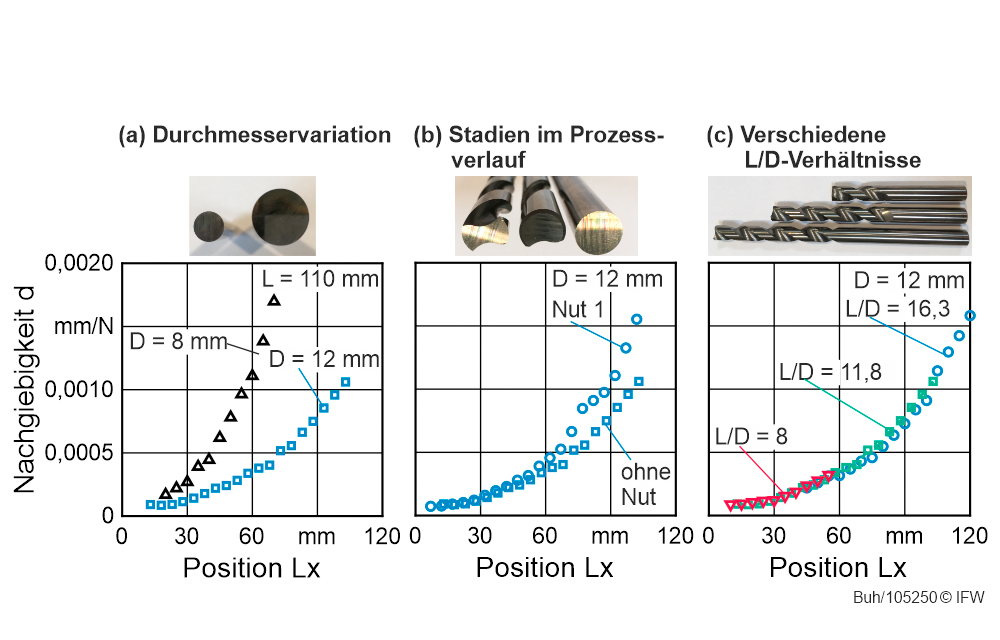

Exemplarisch sind in Bild 5 die Ergebnisse der Rohlinge mit Durchmessern von 8 mm und 12 mm dargestellt. Die Ergebnisse zeigen, dass die Nachgiebigkeit des Werkstücks mit zunehmenden Auskraglänge progressiv steigt und mit zunehmendem Durchmesser aufgrund des steigendem Flächenträgheitsmoment abnimmt (siehe Bild 5a).

Der Einfluss des sich infolge der Bearbeitung ändernde Flächenträgheitsmoment auf die Werkstücknachgiebigkeit ist in Bild 5b beispielhaft für den Durchmesser D = 12 mm dargestellt. Mit zunehmender Anzahl an Spannuten steigt die Nachgiebigkeit infolge der Reduzierung des Flächenträgheitsmoments. Dieses Verhalten weist auch die Messungen mit dem Durchmesser von 8 mm auf. Es wird deutlich, dass die Nachgiebigkeit steigt und sich von Nut zu Nut der Gradient erhöht.

Die Nachgiebigkeit der drei unterschiedlichen L/D-Verhältnisse (siehe Bild 5c) wird durch die Auskraglänge hingegen nicht signifikant beeinflusst. Die Abweichungen zwischen den drei Messreihen betragen δ < 2 % und entstehen vor allem durch Messunsicherheiten infolge der Ausrichtung der Kraftmessdose und des Lasertriangulationssensors.

Einfaches mathematisches Modell statt aufwändiger Simulation

Die Ergebnisse der Untersuchung zeigen somit, dass ein stetiger Verlauf der Nachgiebigkeit in Abhängigkeit des Durchmessers und des L/D-Verhältnisses sowie des sich infolge der Bearbeitung ändernde Flächenträgheitsmoment vorliegt. Die Auskraglänge hat hingegen keinen signifikanten Einfluss auf den Verlauf der Werkstücknachgiebigkeit.

Dadurch wird deutlich, dass die Nachgiebigkeit des Werkstücks beim Werkzeugschleifen anhand einer einfachen mathematischen Approximation angenähert werden kann und nicht durch eine Abtragssimulation mit einem erheblichen Rechenaufwand ermittelt werden muss.

Forschende am IFW entwickeln Prototyp der sensorischen Spindel

Zukünftig wird die sensorische Spindel prototypisch umgesetzt. Zur Erweiterung der Datenbasis der Approximation der Ersatzsteifigkeit des Werkstücks werden weitere experimentelle Untersuchungen mit Fräsern mit unterschiedlichen Zähnezahlen durchgeführt, um den Modellansatz auch auf Fräser zu übertragen. Anschließend werden für das Modell die notwendigen Parameter identifiziert, um verschiedene Durchmesser und das sich ändernde Flächenträgheitsmoment allgemeingültig über den Prozessverlauf berücksichtigen zu können.