Bei vielen technischen Produkten spielt die Qualität der Oberfläche eine entscheidende Rolle für die Funktionalität und Effizienz in der späteren Anwendung – beispielsweise in der Implantologie oder in der Optik. So können Implantate mit zu hoher Oberflächenrauheit ungewollte Reaktionen hervorrufen. Bei optischen Linsen wird der Anteil des gestreuten Lichts vergrößert, je rauer die Oberfläche ist.

Um die Oberflächenqualität zu erhöhen, wird deshalb oftmals an den formgebenden Prozess noch ein Endbearbeitungsprozess angeschlossen. Solche Prozesse fallen in der spanenden Bearbeitung in den Bereich des Schleifens und Polierens. Werkzeuge, die hierfür genutzt werden können und die kompatibel mit gängigen Werkzeugmaschinen sind, werden meist aufwändig in Einzelfertigung hergestellt. Dies ist wenig kosteneffizient.

Von der Einzelfertigung zur Batchfertigung

Wissensschaftlier:innen am IMPT der Leibniz Universität Hannover entwickeln deshalb eine sogenannte Batchfertigung, also die Fertigung von mehreren gleichen Teilen in einem Prozess. Erreicht werden kann dies mit Hilfe einer mikrotechnologischen Prozesskette. Dies hat zudem den Vorteil, dass auch kleinste Strukturen erstellt werden können. Diese eignen sich wiederum besonders gut zur Bearbeitung der Oberflächen von Mikrostrukturen.

Da Kupfer mit seinen guten thermischen, elektrischen und optischen Eigenschaften eine große technische Relevanz besitzt, testen die IMPT-Wissenschaftler:innen an diesem Material die Funktionstüchtigkeit der Mikroschleifstifte.

Herstellungsprozess der Mikroschleifstifte

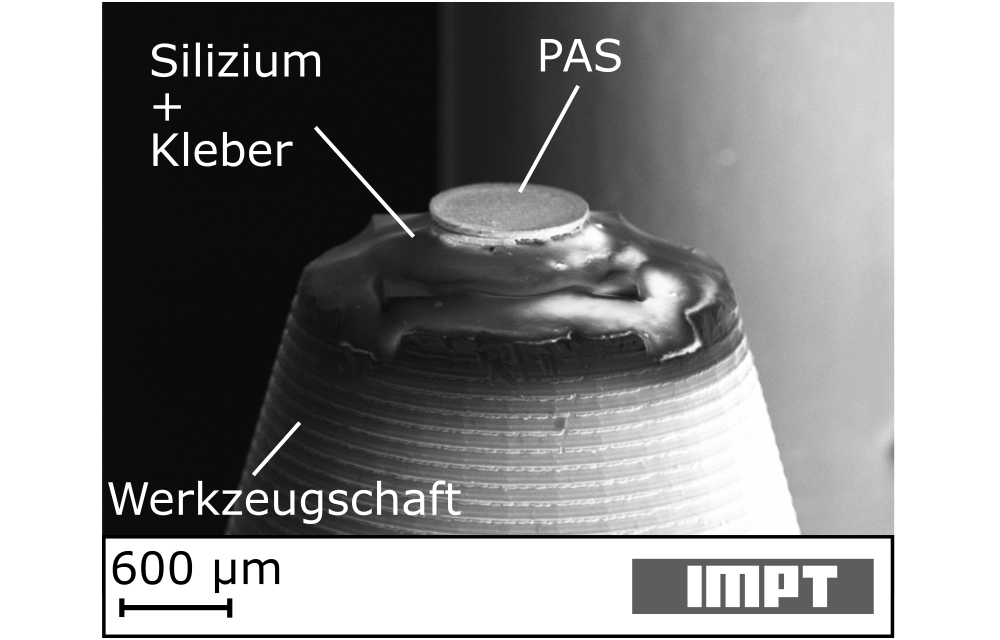

Die entwickelten Mikroschleifwerkzeuge sind zweiteilig aufgebaut: Sie bestehen aus dem Werkzeugschaft und dem Werkzeugkopf.

Der Werkzeugschaft wird aus Aluminium hergestellt. Der variable Durchmesser des Schafts kann angepasst werden, so dass dieser in genormten Werkzeugaufnahmen verwendet werden kann. Zudem besitzt der Werkzeugschaft auf der Oberseite eine Tasche, die beim späteren Fügeprozess hilft, den Werkzeugkopf zu zentrieren.

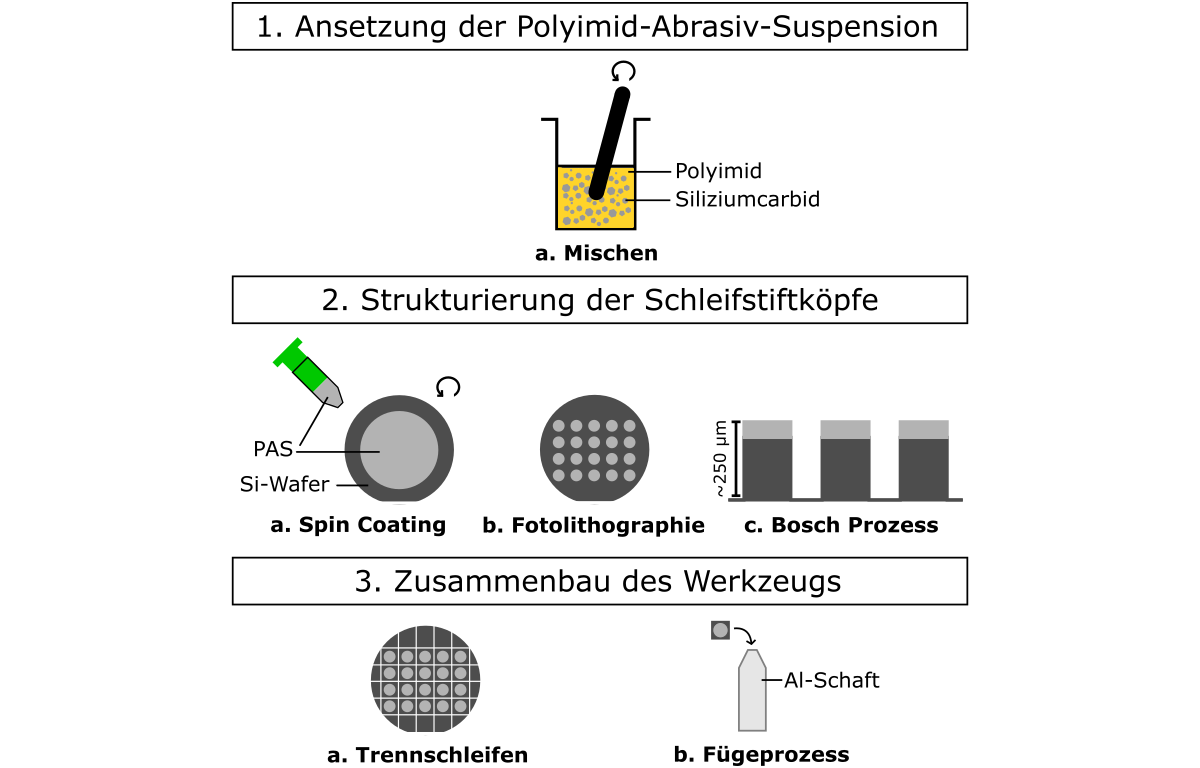

Der Werkzeugkopf wird mittels Fotolithographie batchgefertigt. Hierzu werden zunächst flüssige Polyimid-Precursor und Siliziumcarbidpartikel dispergiert. Das Polymer dient später als nachgiebige Bindungsmatrix, die Partikel mit einer durchschnittlichen Größe von 4-6 µm dienen als Abrasiv. Anschließend wird das Polymid-Abrasiv-Gemisch (PAS) mittels Rotationsbeschichtung auf ein Siliziumsubstrat aufgebracht. Mittels Belichtung und Entwicklung wird das photosensitive Polyimid strukturiert, so dass mehrere hundert kreisrunde Strukturen auf dem Substrat stehen bleiben – mit Durchmessern von jeweils 1 mm. Durch ein anschließendes reaktives Ionentiefenätzen erhalten die Strukturen eine zylindrische Geometrie mit einer Höhe von etwa 250 µm. Die Strukturen werden zum Schluss durch Trennschleifen vereinzelt.

Im letzten Schritt werden Werkzeugkopf und -schaft mittels zweikomponentigem Epoxidharzklebstoff gefügt.

Einsatzverhalten beim Schleifen von Kupfer

Das Einsatzverhalten der Werkzeuge evaluieren die Forschenden am IMPT anhand der Endbearbeitung von Kupferoberflächen. Hierbei wird ihr Verhalten im Schleifprozess analysiert. Dazu gehört die optische Kontrolle sowohl der Werkzeuge als auch der Werkstücke, sowie die Bestimmung der Oberflächenqualität des Werkstücks mittels Rauheitsmessungen. Für die Vergleichbarkeit wird beides vor und nach dem Schleifen durchgeführt.

Dabei zeigt sich, dass der Ätzprozess oberflächlich das Polymer angreift, wodurch ein hoher Initialverschleiß begünstigt wird, weil oberflächlich viele scharfe Abrasivkörner nur schwach in der Polymermatrix gebunden sind. Dieser beschleunigte Selbstschärfeprozess führt ebenfalls zu einem verhältnismäßig großen Zeitspanvolumen beziehungsweise zu einer starken Verbesserung der Kupferoberfläche.

Die höchste Oberflächenqualität wird dabei bei einem Mehrschleifprozess erreicht. Hierbei wird dieselbe Stelle wiederholt mit dem Werkzeug bearbeitet, wodurch die Oberflächenrauheit nach jedem Schleifprozess weiter sinkt. So kann eine Oberfläche, die zunächst einen Mittenrauwert Ra = 260 nm und eine Rautiefe Rz = 6,99 µm aufwies, auf Ra = 38 nm und Rz = 2,40 µm verbessert werden. Die Rauheitswerte wurden dabei mittels Konfokalmikroskopie aufgenommen.

Weitere Forschung für noch höhere Oberflächenqualitäten

Die bisherigen Ergebnisse sind bereits sehr vielversprechend hinsichtlich der Endbearbeitung von metallischen Oberflächen. Jedoch werden zum Beispiel in der Optik sowohl Mittenrauwerte als auch Rautiefen benötigt, die im Bereich von einem Zehntel der Wellenlänge des verwendeten Lichtes liegen – das ist typischerweise ein niedriger zweistelliger Nanometerbereich. So gelingt zum Beispiel die Brechung des Lichts bei Linsen ohne hohe Streuungsverluste.

Daher besteht weiterhin Entwicklungspotenzial bei der Herstellung der Mikroschleifwerkzeuge und dem eigentlichen Schleifprozess. Kleineres Abrasivkorn soll die Rauheitswerte Ra und Rz der Oberfläche weiter verringern und so eine höhere Oberflächenqualität erzeugen. Zudem ist Kupfer als Material sehr duktil und zeigt eine im Vergleich zu Aluminium oder Messing schlechtere Zerspanbarkeit. Durch eine Umwandlung der Oberfläche in die sprödere Oxidform kann eine Erhöhung der Zerspanbarkeit erzeugt werden, die beim Schleifprozess zu höheren Oberflächenqualitäten führen kann. Hierfür werden am IMPT chemische Verfahren erforscht, die eine Oxidierung direkt in der Werkzeugmaschine erlauben.