Produzierende Unternehmen und besonders kleine und mittlere Unternehmen (KMU) sind immens volatilen Märkten ausgesetzt. Neben zunehmendem Kostendruck sowie der steigenden Erwartungshaltung der Kunden nach kurzfristiger Verfügbarkeit individueller Produkte verstärkt der internationale Wettbewerb die Volatilität. Diese Volatilität ist sowohl in der Gesamtnachfrage als auch zwischen Produktvarianten als Variantenmixschwankungen zu beobachten und führt gleichermaßen zu Auslastungsverlusten an den Arbeitssystemen im Produktionssystem und somit zu hohen Kosten.

Um die Erwartungshaltung der Kunden nach individuellen, kurzfristig lieferbaren Produkten zu erfüllen, ist eine stetige Weiterentwicklung von Unternehmen unabdingbar. Nicht nur eine hohe Produktqualität und konkurrenzfähige Preise, sondern auch Liefertreue und Lieferzeit stellen zentrale Kaufkriterien dar. Damit einhergehend sind diese Faktoren auch Zielgrößen der Planung sowie der Gestaltung von Produktionssystemen.

An den entsprechenden Voraussetzungen, Handlungsmöglichkeiten sowie Auswirkungen der operativen Gestaltung des Produktionssystems arbeiten Wissenschaftler*innen des Instituts für Fabrikanlagen und Logistik (IFA) der Leibniz Universität Hannover gemeinsam mit acht Unternehmen im Forschungsprojekt „Vorgehen zur Operationalisierung der Belastungsflexibilität zur Handhabung von Nachfrageschwankungen in verketteten Arbeitssystemen von KMU (GeProVar)“.

Einfluss der Kapazitätsstruktur auf die Belastungsflexibilität

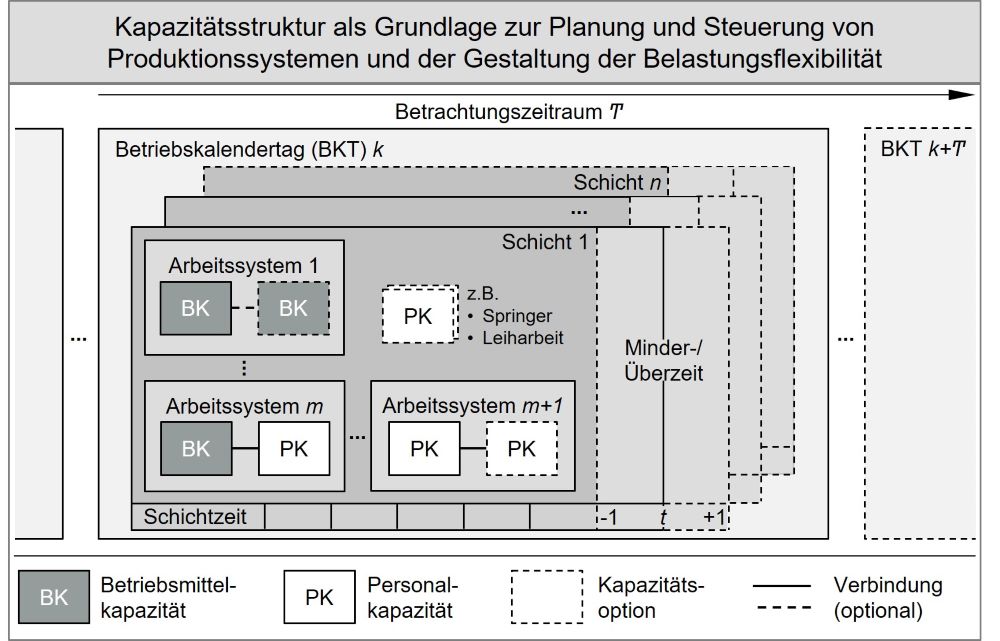

Ziel ist es, eine Operationalisierung der Belastungsflexibilität zu erlangen und eine Entscheidungshilfe zur Gestaltung dieser für KMU zur Verfügung zu stellen. Die Wissenschaftler*innen verfolgen dazu eine systematische Analyse der Voraussetzungen der Elemente der Kapazitätsstruktur. Ebenso werden die Interdependenzen der Maßnahmen analysiert und berücksichtigt.

Ein Beispiel einer Kapazitätsstruktur sind eine Montagestation mit einem Mitarbeitenden, ein Materialpuffer und ein Fertigwarenlager, die miteinander verkettet sind und in einem 2-Schicht-System für acht Stunden pro Tag je Schicht an fünf Tagen die Woche arbeiten. Eine Erweiterung der Kapazitätsstruktur kann in Abhängigkeit der gegebenen Voraussetzungen in unterschiedlicher Form erlangt werden – beispielsweise durch Überstunden. Somit wird bereits bei der Gestaltung der Elemente der Kapazitätsstruktur die Fähigkeit der Belastungsflexibilität gebildet und durch eine langfristige Gestaltung die kurzfristige Reaktionsfähigkeit bestimmt (siehe Bild 2: Kapazitätsstruktur eines Produktionssystems).

Entwicklung einer Methodik zur Operationalisierung der Belastungsflexibilität

Die Grundlage der Methodik bildet die Identifikation und Beschreibung von allgemeinen Merkmalen der Produkte und deren Produktionsprozessen. Damit wird eine Verknüpfung zu den Elementen der Kapazitätsstruktur mit Auswirkungen auf Belastungsschwankungen ermöglicht, sodass konkrete Anhaltspunkte zur Gestaltung der Belastungsflexibilität geliefert werden können. Ein zielgrößenorientierter Maßnahmenkatalog der Belastungsabstimmung bildet die Basis zur Entwicklung möglicher Szenarien und soll eine kontinuierliche Erweiterung und individuelle Anpassung ermöglichen. Um eine quantitative Bestimmung der Maßnahmenkosten dieser Szenarien durchführen zu können, wird ein Bewertungsmodell genutzt. Dieses wird aus dem vorangegangenen Forschungsprojekt „GeProMe“ (IGF-Vorhaben Nr.19021 N) vertieft und erweitert.

Des Weiteren wird ein mathematisches Optimierungsmodell zur kostenminimalen Nutzung der Belastungsflexibilität modelliert – unter Beachtung der zuvor gewonnen Ergebnisse und Restriktionen. Als erweiterte Entscheidungshilfe für KMU sollen verschiedene Handlungsempfehlungen dienen, die auf Grundlage einer individuellen Bewertung der Szenarien abgeleitet werden. Dazu findet eine Implementierung der Ergebnisse in einen Software-Demonstrator statt. Die Ausgestaltung dieser Punkte wird in enger Zusammenarbeit mit der Industrie realisiert. Produzierende Unternehmen aus der Kunststoff- und Glasverarbeitung, aus der Labor-, Prozess-, Medizin- und Elektrotechnik sowie aus dem Maschinen- und Anlagenbau sind an diesem Forschungsprojekt beteiligt, um den Praxisbezug und die Anwendbarkeit sicherzustellen.

Potenziale der Belastungsflexibilität

Oftmals besteht ein Zielkonflikt zwischen der Leistung einer Produktion und der Termintreue – unter anderem aufgrund des zunehmenden Kundenwunsches nach individuellen Produkten und der steigenden Volatilität der Märkte. Die Belastungsflexibilität bietet erhebliche Potenziale, um diesen Zielkonflikt zwischen Leistung und Termintreue zu entkräften. Anhand dieses Forschungskonzepts sollen Lösungen zur Erschließung dieser Potenziale entwickelt werden. Durch die Nutzung dieser Potenziale in der Produktion werden sowohl die Wirtschaftlichkeit bezüglich Kosteneinsparungen als auch die logistische Leistungsfähigkeit produzierender Unternehmen gefördert. Somit wird die Konkurrenzfähigkeit im globalen Umfeld von Unternehmen und eine stetige Anpassung an die Anforderungen des Marktes gesichert.