Die zielorientierte und ganzheitliche Konfiguration der Produktionsplanung und -steuerung (PPS) stellt Unternehmen vor große Herausforderungen. Mehr als 75 Prozent der befragten Unternehmen attestieren ihren Mitarbeitern nur eingeschränkte bis keine Kenntnisse über die Wirkung von Steuerungsverfahren auf logistische Zielgrößen, wie etwa die Termintreue. Das zeigt der PPS-Report 2017/2018, an dem das Institut für Fabrikanlagen und Logistik (IFA) beteiligt war.

Durch solche Studien, aber auch durch die Analyse bisheriger (Rahmen-)Modelle zur Beschreibung der Abläufe und Wechselwirkungen innerhalb der PPS, zeigt sich, dass es bisher an Modellen mangelt, die Wechselwirkungen zwischen Aufgaben, Verfahren und Zielgrößen strukturiert aufzeigen.

Es fehlen Modelle, die es dem Anwender ermöglichen, ein umfangreiches und valides Verständnis über das komplexe System der PPS zu erhalten. Das Forschungsvorhaben „Systematische Untersuchung der Wirkung von Verfahren der Produktionsplanung und der Produktionssteuerung auf logistische Zielgrößen“ soll diese Lücke zukünftig schließen und Unternehmen bei der zielorientierten Konfiguration der PPS sowie des gesamten Produktionssystems unterstützen.

Drei Stufen der Produktionskonfiguration

Die Auswahl von Verfahren und Parametern der PPS stellt einen wichtigen Schritt innerhalb der Produktionskonfiguration dar, welche sich vereinfacht in drei Stufen untergliedern lässt (siehe Bild 2 und Bild 3) und an den Unternehmenszielen auszurichten ist.

In der ersten Stufe, der Strukturgestaltung, muss sich ein Unternehmen grundsätzlich überlegen, wie das Produktionssystem gestaltet sein muss, um eine erfolgreiche Auftragsabwicklung zu ermöglichen. Hierzu gehören Entscheidungen wie das Anbieten einer „fast-lane“ für bestimmte Produkte oder Grundsatzentscheidungen hinsichtlich des Organisationsprinzips einzelner Produktionsbereiche.

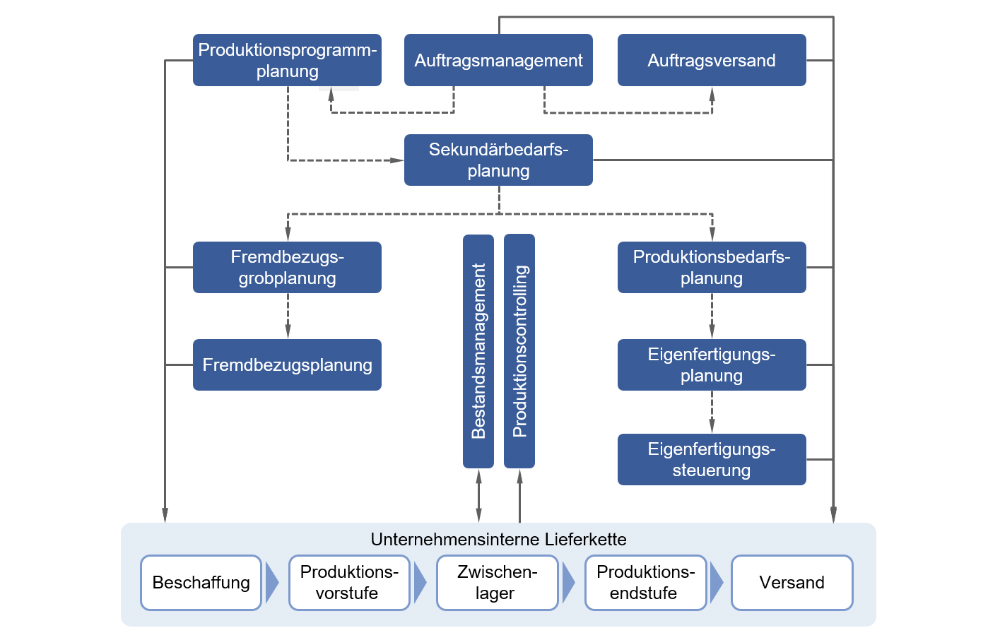

In der zweiten Stufe, der Auswahl von Verfahren und Parametern, gilt es, die Konfiguration der PPS auf Basis der Eingangsgrößen der ersten Stufe und der Unternehmensziele abzuleiten. Für alle Aufgaben der PPS, welche in dem vom IFA entwickelten Hannoveraner Lieferkettenmodell (HaLiMo) umfangreich dargestellt und beschrieben sind (siehe Bild 4), müssen in diesem Schritt Verfahren ausgewählt und Parameter festgelegt werden.

Der dritte Schritt der Produktionskonfiguration besteht in der Auswahl geeigneter Methoden zur Sicherstellung einer zielorientierten Umsetzung im Betrieb. Hierzu bedarf es einem Produktionscontrolling, welches Ziel-, Soll-, Plan- und Ist-Größen miteinander vergleicht, Abweichungen aufzeigt und Vorschläge für Anpassungen unterbreitet.

Verfahrensauswahl für PPS-Aufgaben

Bei der Auswahl von Verfahren und Parametern, also der zweiten Stufe der Produktionskonfiguration, stehen Anwender vor einer immensen Anzahl möglicher Verfahren, die für jede einzelne PPS-Aufgabe ausgewählt werden können.

Ein Beispiel: Unternehmen müssen für jedes Arbeitssystem in der Produktion festlegen, in welcher Reihenfolge Aufträge aus der Warteschlange abgearbeitet werden. Dafür stehen unzählige Verfahren zur Verfügung – etwa die rüstoptimale Reihenfolgebildung, die Reihenfolgebildung nach Termin oder die First-In-First-Out-Reihenfolgebildung, um nur einen kleinen Teil zu nennen.

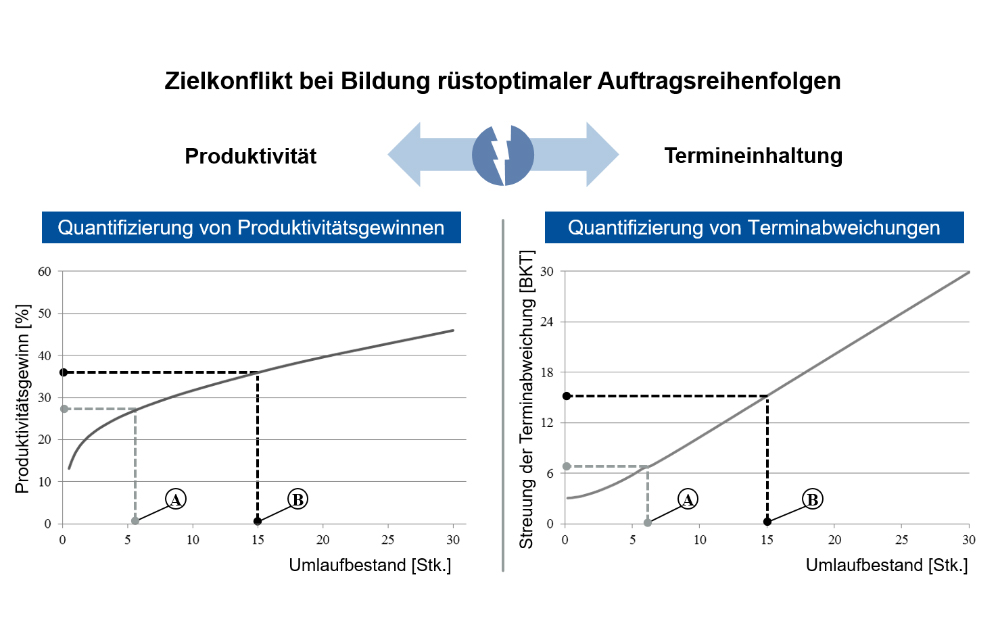

Jedes dieser Verfahren beeinflusst das Verhalten des betrachteten Arbeitssystems in Abhängigkeit der Bestandshöhe auf unterschiedliche Art und Weise und beeinflusst damit auch die Produktion als Ganzes. Eine rüstoptimale Reihenfolgebildung erhöht beispielsweise die Produktivität der einzelnen Arbeitssysteme, verursacht jedoch gleichzeitig eine Verschlechterung des Terminverhaltens (siehe Bild 5).

Wirkung kennen – Ziele erreichen

Damit sich der praktische Anwender bei der PPS-Konfiguration innerhalb der entstehenden Zielkonflikte ganzheitlich positionieren kann, muss er in der Lage sein, schon in der Gestaltungsphase des Systems die (Wechsel-)Wirkungen von PPS-Verfahren auf Zielgrößen wie das Terminverhalten prognostizieren zu können. Nur so ist es möglich, beispielsweise Reihenfolgestrategien für Produktionsbereiche abzuleiten – oder Maßnahmen festzulegen, welche in Kauf genommene, negative Effekte kompensieren.

Hierbei ist es wichtig und unabdingbar, die PPS sowie die Produktion als Wertschöpfungsort als Gesamtes zu betrachten und nicht Teiloptimierungen für einzelne PPS-Aufgaben oder Produktionsbereiche durchzuführen.

Nutzen für die Praxis

Durch die einheitliche Beschreibung von Abhängigkeiten und Wechselwirkungen zwischen den Verfahren der Produktionsplanung und -steuerung und des Einflusses dieser auf die logistischen Zielgrößen unterstützt das IFA Unternehmen dabei, ihre PPS ganzheitlich und zielorientiert zu konfigurieren. Hierzu nutzt das IFA Wirknetze sowie logistische Modelle, mit deren Hilfe die Wirkung von Konfigurationsentscheidungen innerhalb der PPS überprüft und quantifiziert werden kann. Durch die Einbettung der PPS-Konfiguration in die Stufen der Produktionskonfiguration entwickelt das IFA zudem ein aufgabenübergreifendes Vorgehen, das aufzeigt, welche Entscheidungen Unternehmen innerhalb der Systemkonfiguration zur Verbesserung der Zielerreichung hinterfragen sollten – analog zu technischen Regelkreisen.

Mit der aktuellen Forschungstätigkeit will das IFA erreichen, dass Unternehmen die Wechselwirkungen innerhalb der PPS sowie zwischen den einzelnen Stufen der Produktionskonfiguration besser verstehen – und die Erkenntnisse zukünftig bewusst bei Konfigurationsentscheidungen in der Praxis anwenden. Die Ergebnisse des Forschungsvorhabens werden zukünftig in das Hannoveraner Lieferkettenmodell (www.halimo.education) integriert.

Förderhinweis

Das Forschungsvorhaben „Systematische Untersuchung der Wirkung von Verfahren der Produktionsplanung und der Produktionssteuerung auf logistische Zielgrößen“ des Instituts für Fabrikanlagen und Logistik (IFA) der Leibniz Universität Hannover und des Instituts für Produkt- und Prozessinnovation (PPI) der Leuphana Universität Lüneburg wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – 434659386.