Die kryogene Lagerung von Gewebe ist ein wichtiges Werkzeug für die klinische Forschung. Es ermöglicht Wissenschaftler:innen, neue Behandlungen für Krankheiten zu testen und die Wirksamkeit dieser Behandlungen zu bewerten.

In den Jahren 2020 bis 2023 ist die Anzahl an organischem Zellmaterial sowie anderen Proben, die innerhalb einer Tieftemperaturumgebung gelagert beziehungsweise verarbeitet werden müssen, deutlich gestiegen, nicht zuletzt durch die globale Pandemie des Sars-Cov-2-Virus (Covid-19). Sowohl die Erforschung des Virus als auch die Entwicklung eines Impfstoffes gegen die durch den Erreger ausgelöste Krankheit erforderten eine technische Weiterentwicklung im Feld der kryogenen Lagerung in Biobanken.

Ein frostiges Arbeitsklima

Am Institut für Montagetechnik (match) der Leibniz Universität Hannover werden deshalb Ansätze zur Automatisierung der Handhabungsprozesse in Biobanken für die Kryokonservierung im Temperaturbereich von -130 °C bis -196 °C erforscht. Im Allgemeinen bezeichnet die Kryokonservierung das Einfrieren und Lagern von Zellmaterialien bei Temperaturen unter -130°C. Die Kryokonservierung ermöglicht somit eine zeitlich nahezu unbefristete Lagerung von biologischem Zellmaterial.

Indem die Handhabung von Proben innerhalb von Biobanken automatisiert wird, sollen folgende Probleme verringert werden:

- Unsichere Probenhandhabung (Mechanische Beschädigung)

- Thermische Probenbeschädigung durch Erwärmung beziehungsweise Temperaturschwankungen

- Limitiertes Arbeitstempo bei manueller Handhabung

- Erhöhtes Risiko für Probenverwechselungen

- Kein Schutzbereich bei der Handhabung von Gefahrenstoffen

Nachgiebige Gelenke für den Roboter

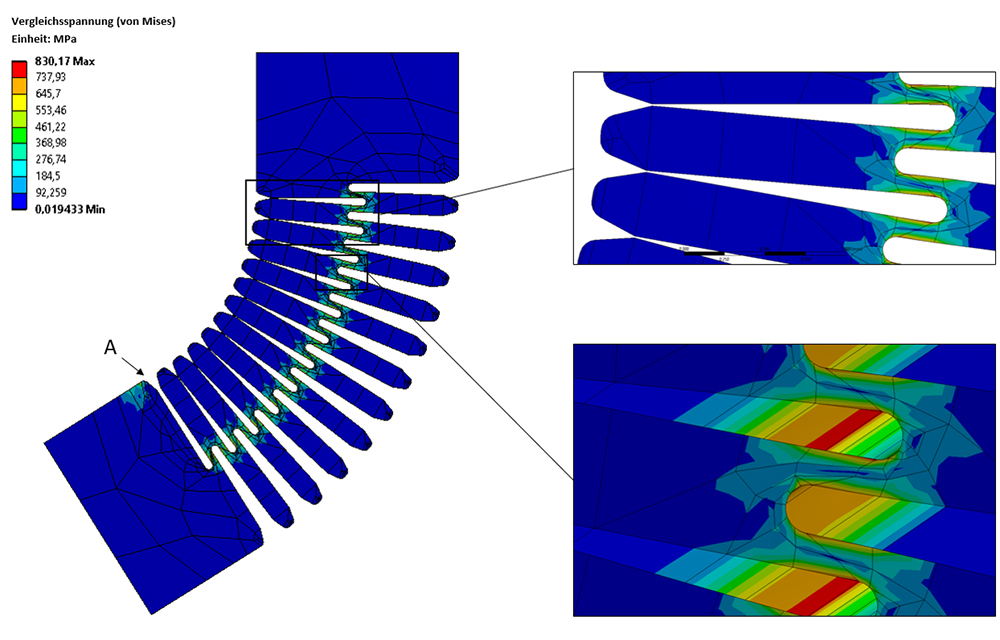

Um eine vollständige Automatisierung von Handhabungsvorgängen in einem Lagerbehälter zu realisieren, wird am match ein Parallelroboter mit passiven Kardangelenken und mit drahtloser Energieversorgung der kryogenen Greiferaktorik entwickelt. Die Kardangelenke stellen nachgiebige Mechanismen aus monolithischen Festkörpergelenken (FKG) dar. Deren Beweglichkeit basiert nur auf der elastischen Verformung bestimmter Bereiche (sogenannter Dünnstellen) der Mechanismen.Die Herausforderung dabei war die geringe Beweglichkeit der monolithischen Gelenke im Vergleich zu herkömmlichen Drehgelenken und der bisher unerforschte Einfluss von tiefen Temperaturen auf deren Verformungsverhalten. In umfassenden FEM-Simulationen konnten Festkörpergelenke mit insgesamt 27 verformbaren Dünnstellen als optimal bestimmt werden (siehe Bild 1). 18 dieser Gelenke werden in der Gesamtstruktur des Parallelroboters benötig.

Tiefgefroren, aber agil

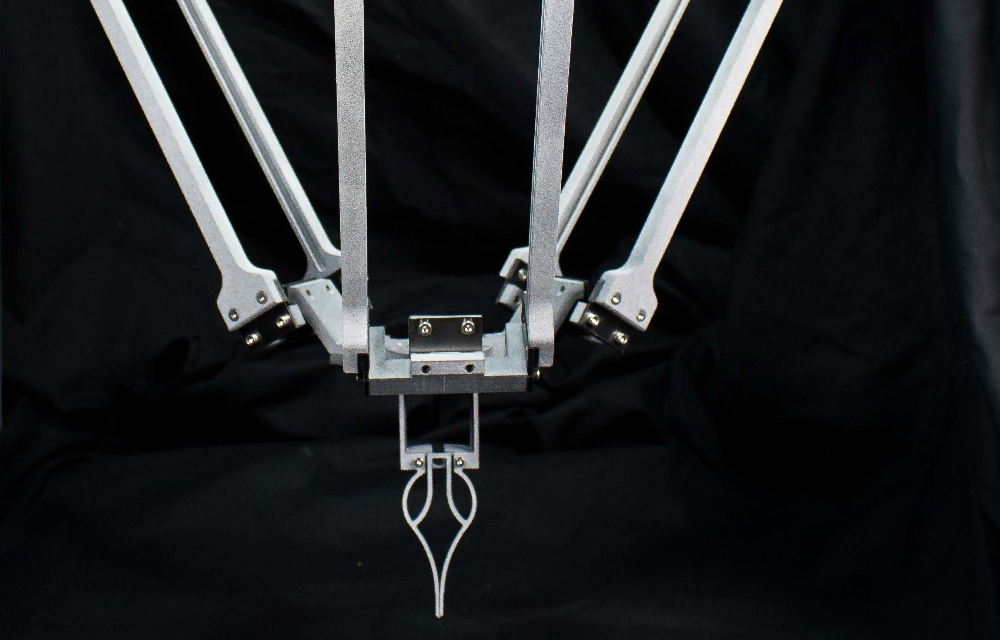

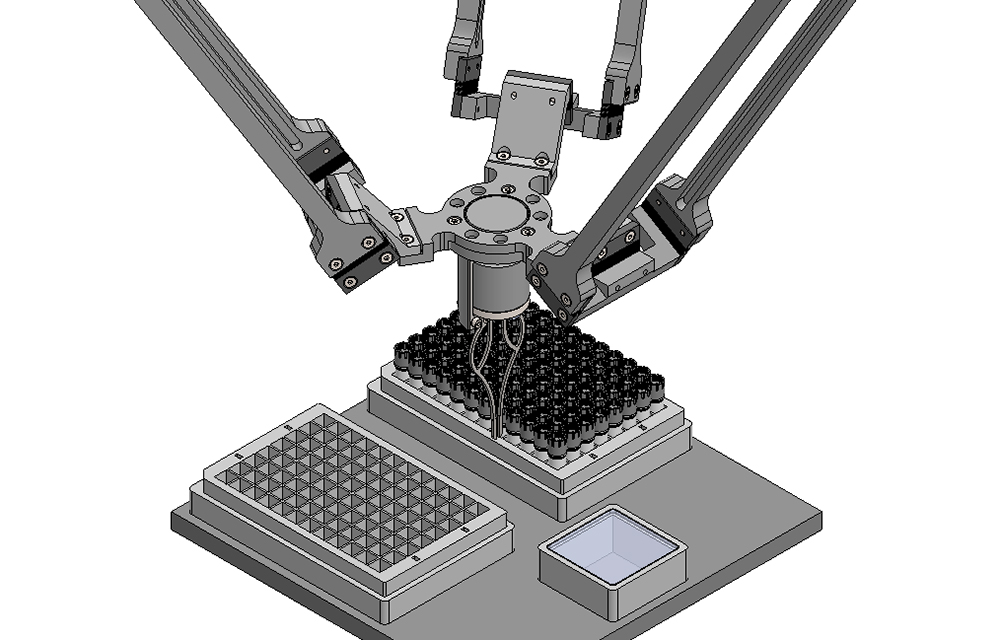

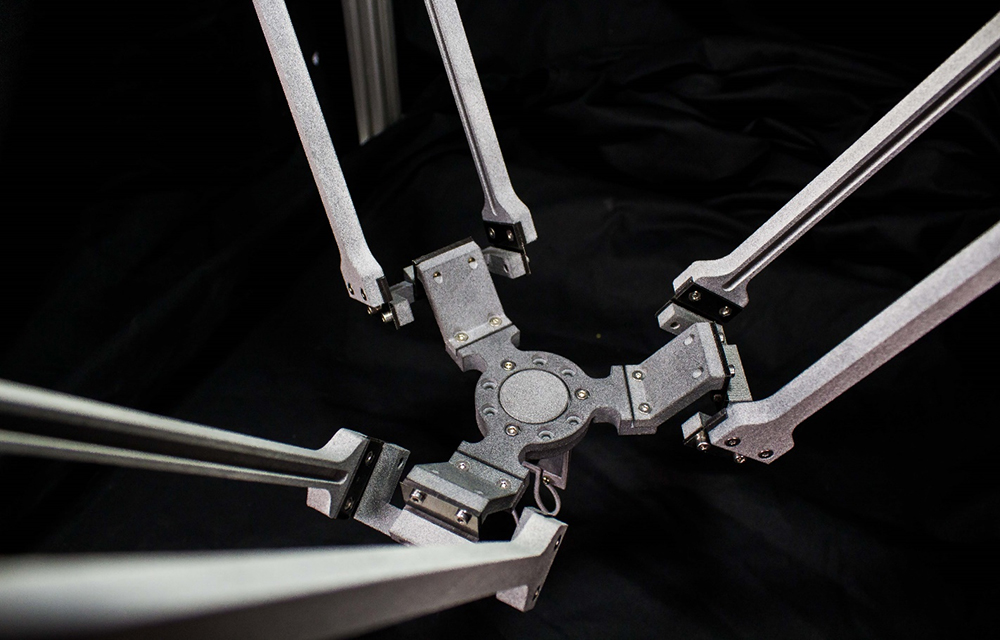

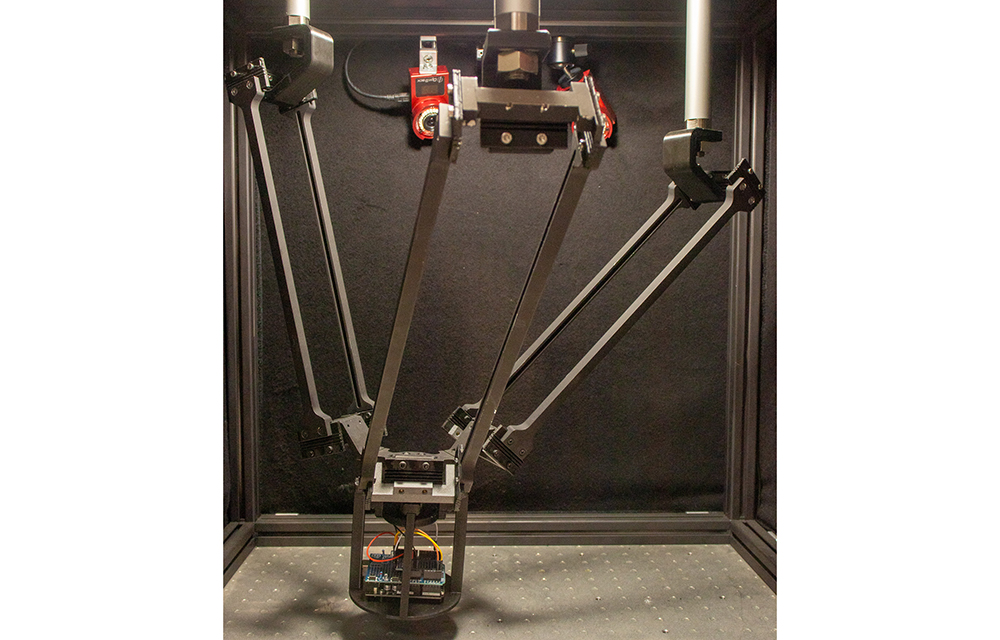

Der Gesamtaufbau des Parallelroboters (siehe Bild 2 und Bild 3) besteht aus insgesamt drei identischen kinematischen Ketten. Diese sind nach jeweils in einem Winkel von 120° versetzt angeordnet. Die Kinematikketten sind am unteren Ende mit der Endeffektorplattform verbunden. Am oberen Ende ist die jeweilige Kupplungsstange mit der zugehörigen Kolbenstange des Linearaktors verschraubt. Diese sind über Gleitlager im Deckel des Kryobehälters gelagert. Die drei Linearantriebe erzeugen die translatorische Antriebsbewegung.

Für eine Erprobung in einem Pick-and-Place Prozess sind im unteren Bereich des Kryobehälters sind zwei Micronic 96er Probenracks und ein Barcodescanner zur Probenidentifikation aufgestellt (siehe Bild 4 und Bild 5). Diese Anordnung definiert den Arbeitsraum des Roboters.

Die gesamte Roboterstruktur hat eine bewegte Masse von etwa 1800 g. Die schlanke Struktur der kinematischen Ketten und des Endeffektors sorgen so für eine deutlich höhere Dynamik des Systems. Die Spitze des Endeffektors befindet sich zentriert über den mit Probenröhrchen bestückten Lagerracks. Der Arbeitsbereich ist ein Quadrat von 200 x 200 mm. Der Endeffektor selbst besteht aus einer monolithischen Greifzange mit nachgiebigem Mechanismus, einem Elektromagneten als Aktor und integrierter Steuerelektronik. Das realisierte Funktionsmuster arbeitet energieeffizient bei tiefen Temperaturen.

Wie geht es weiter?

Am match wird auch weiterhin an der Automatisierung von Handhabungsprozessen geforscht. Zukünftig sollen einerseits weitere monolithische Greifer für einzelne Proberöhrchen (siehe Bild 6), aber auch für Mikrotiterplatten und ganze Probenracks entwickelt werden. Andererseits werden Steuerungs- und Regelungsmechanismen für den Parallelroboter konzipiert, die sowohl die Nachgiebigkeit der Konstruktion, als auch den Einfluss der extremen Arbeitstemperaturen berücksichtigen. Hierbei kommen auch optische Positionsüberwachungssysteme und Motion-Capturing Konzepte zum Einsatz (siehe Bild 7).