Kryokonservierung bezeichnet das Einfrieren und Lagern von biologischem Material bei Temperaturen unter -130°C in Biobanken. In solchen Systemen werden die Proben nach wie vor per Hand ein-, aus oder umgelagert. Die Werker tragen dabei klobige Schutzkleidung. Trotzdem besteht ein erhebliches Verletzungsrisiko durch Kälteverbrennungen. Darüber hinaus besteht die Gefahr, Proben zu beschädigen.

Die Automatisierung solcher Anlagen stellt die eingesetzte Technik vor große Herausforderungen: Die extremen Temperaturen machen den Einsatz klassischer serieller Handhabungsroboter nahezu unmöglich. Parallelroboterstrukturen dagegen erlauben die Platzierung der Antriebe außerhalb des kalten Bereiches, sodass lediglich die passiven Komponenten – wie etwa Gelenke und Armstreben – den tiefen Temperaturen ausgesetzt sind. Allerdings werden in diesen Strukturen Starrkörpergelenke eingesetzt, die eine Reihe von Nachteilen bergen. Klassische Kugel- und Drehgelenke können bei sehr niedrigen Temperaturen verklemmen, etwa durch Kälteschrumpf oder weil die Schmiermitteln einfrieren.

Ein eiskaltes Projekt

Das Institut für Montagetechnik (match) untersucht die erforderlichen Grundlagen zur Gestaltung eines robotergestützten Handhabungs- und Lagerungssystems für tiefkalte Arbeitsumgebungen. Das Projekt „Methoden zur Automatisierung von Handhabungsprozessen unter kryogenen Umgebungsbedingungen“ wird von der Deutschen Forschungsgemeinschaft (DFG) gefördert.

In Kollaboration mit dem Fraunhofer Institut für Biomedizintechnik (IBMT) werden dabei verschiedenste Aspekte betrachtet. Das IBMT untersucht maßgeblich Lösungen zur Energieversorgung und zugehörige Energiespeicher. Der Fokus liegt dabei auf dem Entwurf eines kabellosen Energieübetragungssystems. Dabei wird der Strom mittels Induktion von einer im Warmbereich platzierten Sendespule über mehrere räumlich im kryogenen Arbeitsraum verteilte Repeater an eine Empfängerspule weitergeleitet.

Das match konzentriert sich auf die Gestaltung, Auslegung und Optimierung der Gelenke für einen Parallelroboter, dessen passive Gelenke durch Festkörpergelenke (FKG) realisiert werden. Festkörpergelenke sind stoffkohärente Mechanismen und ihre Bewegungsfähigkeit basiert auf der Verformung von Bereichen mit einer konzentrierten Querschnittsverminderung. Durch ihre monolithische Konstruktion gibt es keine gegeneinander bewegten Teile. Die Beweglichkeit der Festkörpergelenke wird ausschließlich durch eine reversible Verformung bestimmter Bereiche realisiert. Darum ist ihr Biegebereich stark limitiert auf wenige Grad durch die maximal zulässigen Spannungen im Bauteil. Dieses Verhalten verschlechtert sich unter kryogenen Bedingungen noch einmal deutlich.

Zurechtgebogen

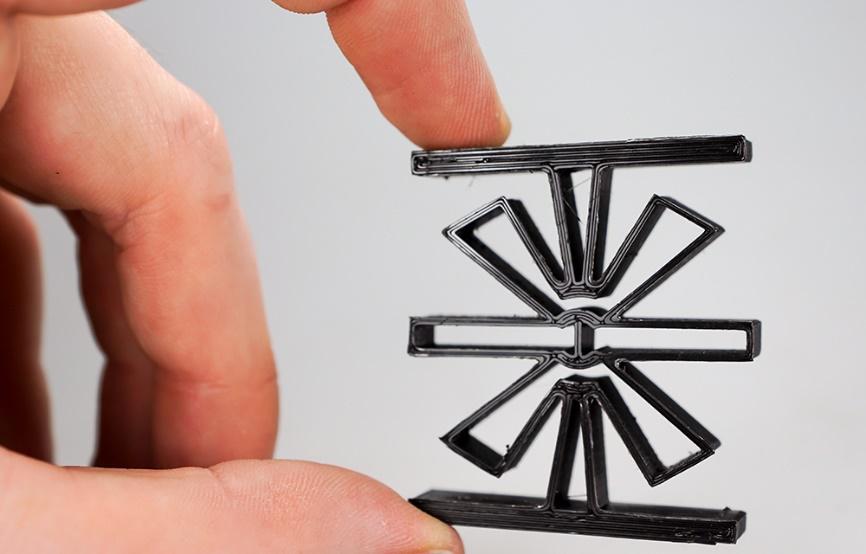

Anknüpfend an die Arbeiten von Robert Fowler, Simon Heinein und Professorin Annika Ratz haben die Wissenschaftler am match ein kaskadiertes Festkörper-Drehgelenk entwickelt, das insgesamt 16 Bereiche mit einem verminderten Querschnitt seriell miteinander verknüpft (siehe Bild 1). Diese Dünnstellen sind um eine zentrale Verbindungsstelle angeordnet. Um diesen Drehpunkt sind vier Bereiche mit einem vergleichsweise großen Querschnitt angeordnet – die sogenannten shuttles, die für die axiale Stabilität sorgen. Die Dünnstellen formen sechs Flügel.

Zusätzlich zu der erwünschten Drehbewegung müssen bei der Strukturentwicklung noch weitere Faktoren beachtet werden, nämlich die Kraft-Verformungs-Charakteristik entlang der Haupt- und Nebenachsen – auch parasitäre Achsen genannt – sowie die Gestaltfestigkeit. Das Vorgehen folgt hier der Idee der topologieoptimierten Struktur. Dabei werden die maßgeblichen Lastpfade und am stärksten beanspruchten Punkte eines Prototyps identifiziert. Dann wird die Materialverteilung im Rahmen bestimmter konstruktiver und fertigungsbedingter Beschränkungen variiert und anschließend die Veränderung der Belastungsfälle evaluiert.

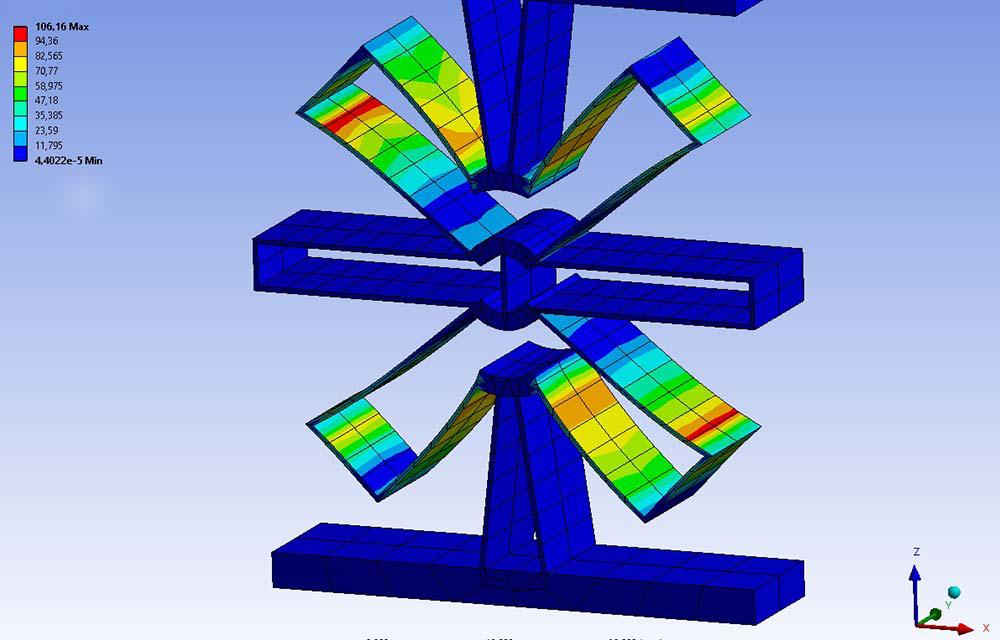

Die match-Wissenschaftler haben das Gelenk in dem FEM-Programm ANSYS simuliert, um alle möglichen Lastfälle zu untersuchen. Dabei haben sie darauf geachtet, dass die maximal auftretenden Vergleichsspannungen jene Spannungen nicht überschreiten, die das Material unter kryogenen Bedingungen maximal ertragen kann. Dies wird dadurch möglich, dass der zu erreichende Biegewinkel des gesamten Gelenkes aufgeteilt wird auf die seriell verketteten 16 Dünnstellen des Gelenks. Allerdings kommt es bei der Biegung des Festkörpergelenks zu Verformungen entlang der Nebenachsen, besonders zu einem Aufbiegen der Flügel (siehe Bild 2).

Kein Knick in die falsche Richtung

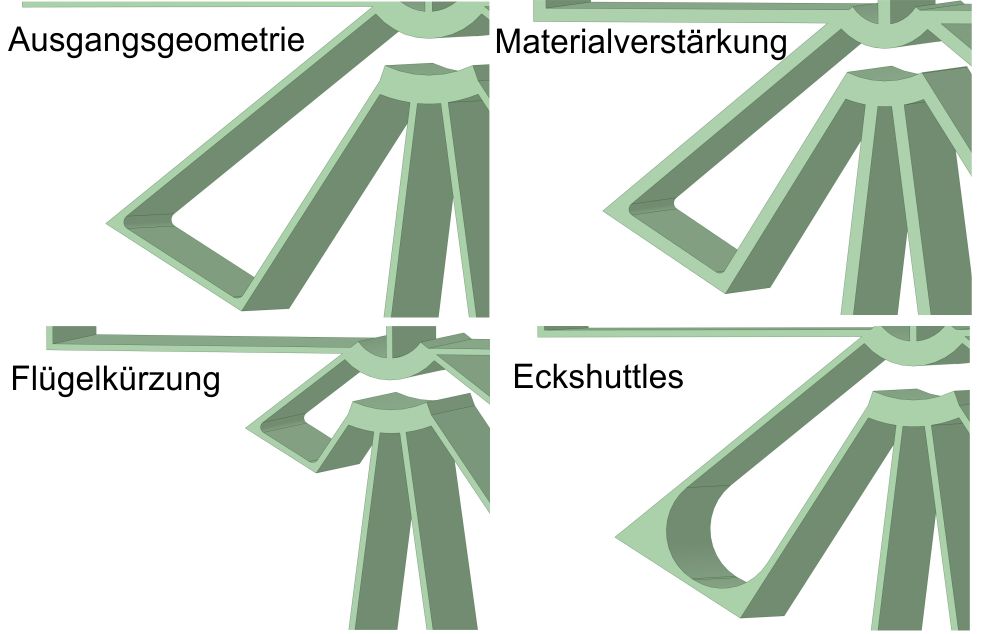

Anpassungen der geometrischen Parameter haben vor allem das Ziel, die unerwünschte Verformung des Gelenks entlang der parasitären Achsen zu minimieren, ohne dabei die Hauptfunktion des Drehgelenks einzuschränken. Mögliche Anpassungen sind die Materialstärke des Gesamtgelenkes, die Länge der Gelenkflügel und das Einsetzen von Eckverstärkungen (siehe Bild 3), um ein Aufbiegen der Flügel zu verhindern.

Alle drei Parameter führen in unterschiedlichem Maße zu einer Versteifung des Festkörpergelenks. Allerdings haben bisherige Untersuchungen gezeigt, dass diese Parameter sich gegenseitig in ihrer Wirkung stark beeinflussen. Sie sind nicht voneinander unabhängig.

Auf der Suche nach einer optimalen Kombination der Geometrieparameter haben die Wissenschaftler insgesamt 222 Simulationen durchgeführt und deren Ergebnisse zu einer Matrix zusammengefasst. Auf diese Datenbasis wurde ein Optimierungsalgorithmus angewendet: Er sollte bei vorgegebenem Biegewinkel die maximalen Abweichungen entlang der parasitären Achsen, die notwendigen Biegemomente sowie die maximal auftretenden Spannungen minimieren.

Das Ergebnis: Mit den optimalen Parametern lässt sich die unerwünschte Verformung des Gelenks um bis zu 98% verringern – ohne die Biegefähigkeit des Gelenkes einzuschränken und ohne die maximal ertragbaren Spannungen im Gelenk zu überschreiten.

Wie geht es weiter?

Zukünftig sollen am match weitere Ansätze zur Strukturoptimierung von kaskadierten Festkörpergelenken entwickelt werden. Dabei verfolgen die Wissenschaftler einerseits die Optimierung mittels statistischer Kennwerte aus experimentellen Versuchsreihen unter realen Bedingungen. Andererseits wollen sie versuchen, die Gelenkparameter von Grund auf mit einem Evolutionary-Design-Ansatz aufzubauen und dafür genetische Algorithmen zu nutzen. Die bisher gewonnenen Erkenntnisse werden dafür eine solide Basis liefern.