Faserverbundkunststoffe (FVK) sind heutzutage im Automobilen Leichtbau nicht mehr wegzudenken. Jedoch manifestieren sich hohe Flexibilitätsanforderungen an FVK-Fertigungsprozesse als Automatisierungshemmnisse in den meist starren Prozessen mit langen Rüst- und Inbetriebnahmezeiten. Die Gründe dafür sind die steigende Variantenvielfalt vieler Produkte und die daraus resultierenden kleinen Losgrößen.

Genau an dieser Stelle setzt das Verbundprojekt Funktionsintegrierte Prozesstechnologie zur Vorkonfektionierung und Bauteilherstellung von FVK-Metall-Hybriden (ProVorPlus) vom match und Institut für Umformtechnik und Umformmaschinen (IFUM) der Leibniz Universität Hannover an. Ziel ist es Automatisierungshemmnisse wie beispielsweise die roboterunterstütze Handhabung der formlabilen FVK-Zuschnitte, die meist auch noch großflächig sind und komplizierte Formen annehmen können, zu überwinden. Hinzu kommt der Faktor Zeit – gerade bei den aktuell immer stärker auf den Markt drängenden Organoblechen. Organobleche bestehen aus einem Thermoplast-Glas- oder Kohlenstofffasergewebeverbund, welcher für die Verarbeitung aufgeschmolzen wird. Nach der Erwärmung erfährt das Organoblech eine rasche Abkühlung an der Umgebungsluft. Vor dem Wiedererreichen des Schmelzpunkts muss die Formgebung erfolgt sein. Anderenfalls behindert die erstarrende Thermoplastmatrix den Drapierprozess.

Organoblech: Raus aus dem Hochpreissegment, bald in Großserie

Forscher am match wollen nun eine Technologie entwickeln, mit der sich einerseits eine durchgängige vollautomatisierte Prozesskette zur Herstellung von FVK-Schalenbauteilen realisieren lässt und anderseits die typischen Formgebungsgrenzen von Fasergeweben erweitert werden können.

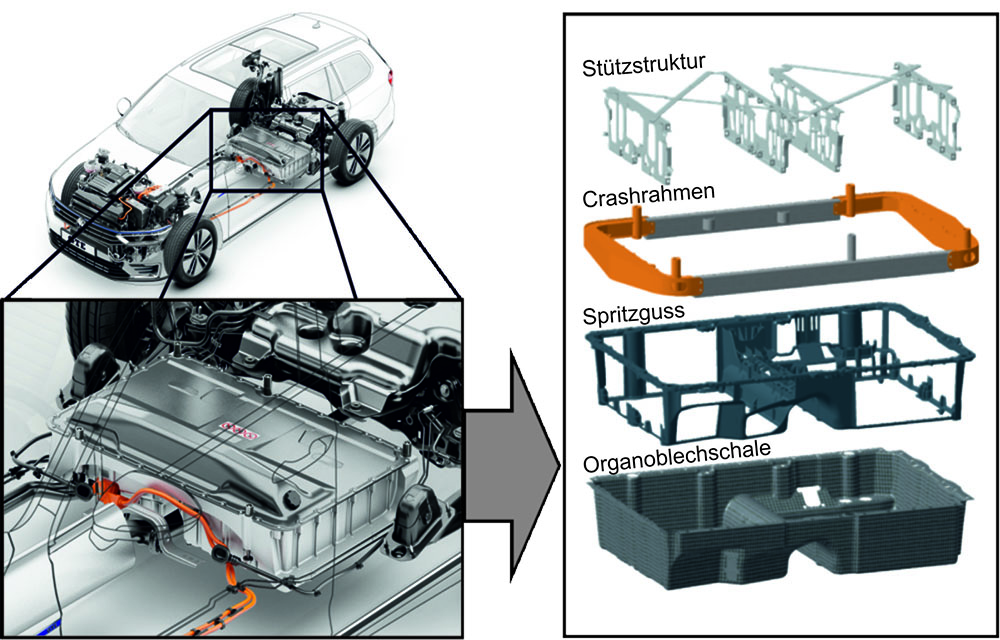

Im Projekt ProVorPlus wollen die Forscher als Funktionsmuster eine Batterieunterschale für ein Hybridfahrzeug herstellen (siehe Bild 1). Dieses Fahrzeugbauteil im Realmaßstab besteht aus einer einteiligen Organoblechschale, einer Spritzgussversteifung, einem Crashrahmen und einer Stützstruktur für die Batteriemodule. Besonders herausfordernd ist die Herstellung der Organoblechschale. Diese enthält Hohlräume mit kleinen Radien für die Batterieanschlüsse und eine doppelt gekrümmte Tunnelgeometrie für den Abgasstrang.

Wenige Schritte zum Wunschgewicht

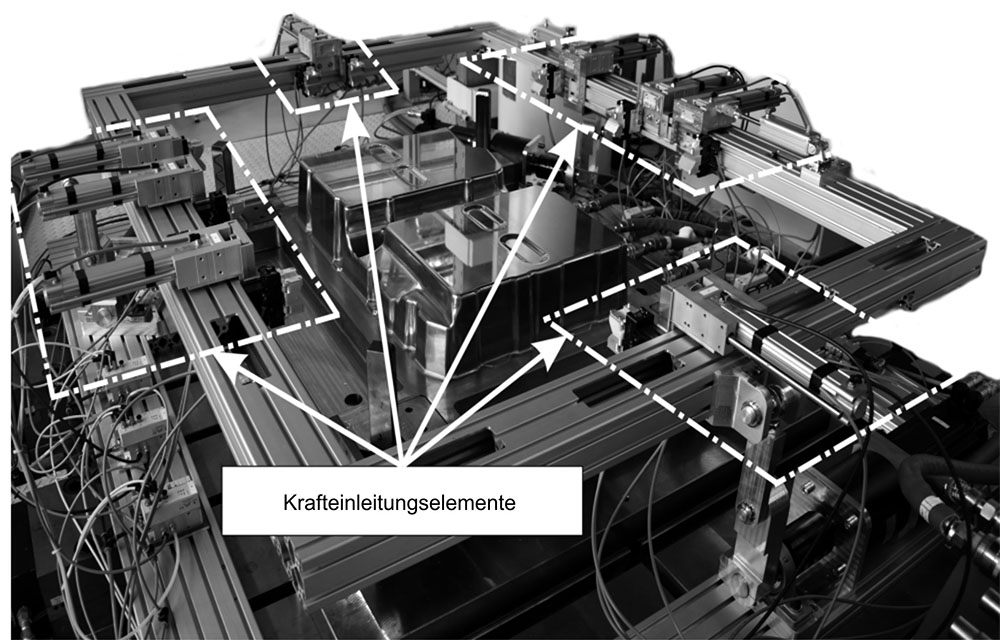

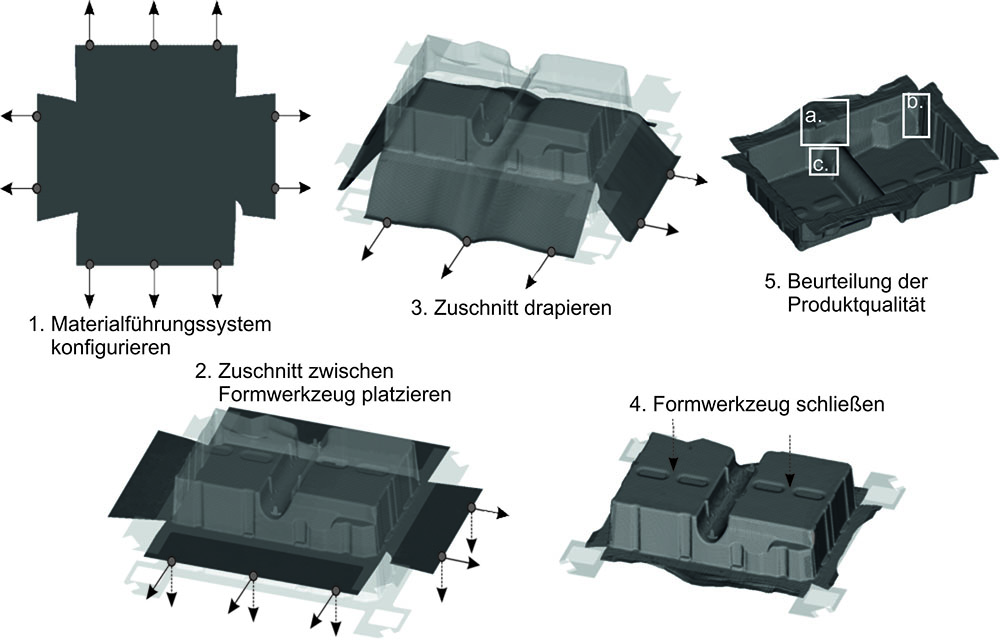

Der von den Forschern entwickelte Fertigungsprozess für die Organoblechschale gliedert sich in die fünf Schritte: Zuschneiden, Erwärmen, Handhaben, Fixieren, Drapieren und Re-Konsolidieren (Abkühlen unter Druck). Mit einer Bauteiltiefe von circa 165 Millimetern muss die rechteckige Organoblechplatine kreuzförmig eingeschnitten werden, damit es nicht zu einem Materialüberschuss beim Drapieren in den Ecken der Batterieschale kommt. Anschließend wird der Kreuzzuschnitt auf Verarbeitungstemperatur erwärmt und von dem im Projekt entwickelten Heißnadelgreifern gegriffen und möglichst formstabil in das ebenfalls im Projekt entwickelte Materialführungssystem übergeben (siehe Bild 2). Durch die zugkraftunterstütze aktive Materialführung kann einerseits der Drapierprozess unterstützt und anderseits das Auftreten von Fertigungsfehlern, wie beispielsweise die Faltenbildung auf dem Gewebe, verhindert werden. Abschließend erfolgt die Re-Konsolidierung durch das geschlossene Formwerkzeug unter Druck.

Aktive Materialführung: Neue Konzepte steigern die Designfreiheit

Am match wurde für die vorgestellte Prozesskette ein aktives Materialführungssystem für die automatisierte Verarbeitung von Organoblech, basierend auf diskreten Krafteinleitungselementen, entwickelt (Bild 3). Das Besondere ist, dass sich das System an verschiedene Zuschnitts- und Formwerkzeuggeometrien anpassen lässt. Es besteht aus einem festen Unterrahmen auf dem drei elektrische Antriebseinheiten befestigt sind. Die Antriebe sind über kinematische Ketten mit einem beweglichen Oberrahmen verbunden. Dadurch ist es möglich diesen für eine Drapierbewegung zu heben, zu senken, und zu verkippen. Der Oberrahmen besteht aus Nutenprofilen in denen pneumatische Antriebe mit 2-Backen-Parallelgreifern befestigt werden können. Diese Krafteinleitungselemente (KEE) dienen dazu Membranspannung in das Fasergewebe zu induzieren um Falten im Fertigteil zu verhindern. Je nach verwendetem Formwerkzeug kann die Anzahl und die Position der KEE aufgabenspezifischen angepasst und parametriert werden.

Simulationsgestützte Bestimmung von Prozessparametern

Drapiersimulationen werden im Projekt für die Vorhersage der Produktqualität wie beispielsweise der Faserverlaufsgüte oder eventuell auftretenden Fehlstellen wie Faltenbildung und Faserreißer eingesetzt. Bild 4 veranschaulicht wie am Beispiel des Kreuzzuschnitts zuerst eine geeignete Materialführungsstrategie entwickelt wird (1.). Hier dargestellt am Beispiel von zehn KEE die äquidistant über die Zuschnittskanten verteilt sind. Während des Formgebungsprozesses wird der Oberrahmen um die Formwerkezughöhe abgesenkt (2. bis 3.) um den Fließweg des Materials zu verkürzen. Nachdem der Zuschnitt über das Formwerkzeug drapiert ist, wird weiterhin die Membranspannung durch Zugkräfte aufgebaut und aufrechterhalten (3.) bis das Formwerkzeug vollständig geschlossen ist (4.). Anhand charakteristischer Merkmale, wie zum Beispiel Faltenbildung, Faserreißer und/oder offener Geometrieecken, kann anschließend die Produktqualität beurteilt werden und gegebenenfalls die Konfiguration des Materialführungssystems angepasst werden. Zusätzlich können Simulationsmodelle dazu genutzt werden frühzeitig die zu erwartende Gewichtsersparnis zu ermitteln.

20 Prozent leichter in wenigen Sekunden

In dem Projekt konnte kostenneutral eine, im Vergleich zur Metallvariante, um circa 20 Prozent leichtere Batterieschalenkonstruktion realisiert werden. Durch das lokale Einschneiden des Zuschnitts und dem Einsatz aktiver Materialführung konnten zwei Möglichkeiten aufgezeigt werden, wie zukünftig selbst komplexe Geometrien mit Organoblech herstellbar sind. Verbunden mit einer automatischen Materialzuführung lassen sich Taktzeiten unter 20 Sekunden realisieren.