Eines der wesentlichen Qualitätsmerkmale von thermisch gespritzten Schichten ist die Schichtanbindung an das Substrat. Sie beruht auf dem Zusammenwirken von physikalisch-chemischen Mechanismen sowie der mechanischen Verklammerung. Bei der mechanischen Verklammerung wird der Haftungsmechanismus durch die Oberflächenrauheit der Substratoberfläche maßgeblich bestimmt. Für das Aufrauen und Aktivieren der Substratoberfläche haben sich Strahlprozesse etabliert, bei denen überwiegend geschmolzener Edelkorund, Siliciumcarbid und Hartgussstrahlmittel Anwendung finden. Zwar gilt das Strahlen als effizientes Verfahren mit guter Einstell- und Regelbarkeit, jedoch sind die vergleichsweise langen Prozesszeiten und die erforderliche Bauteilreinigung nach dem Prozessende nachteilig. Für reproduzierbare Prozessergebnisse ist zudem eine Überwachung des Strahlguts hinsichtlich einer Abstumpfung über die Einsatzzeit notwendig. Neben den erforderlichen Investitionskosten in eine entsprechende Anlagentechnik ist der Betrieb der Strahlanlagen, aufgrund der benötigten Druckerzeugung, mit einem hohen Energiebedarf verbunden. Des Weiteren bestehen im Umgang mit dem Strahlgut strenge Auflagen zum Gesundheits- und Umweltschutz. Insbesondere für die Automobilindustrie ist das spanende Aufrauen von Oberflächen, unter anderem wegen des Wegfalls notwendiger Reinigungsschritte und der Einsparung von Maschinen, von großem technischem und wirtschaftlichem Interesse.

Im Rahmen eines von der Deutschen Forschungsgemeinschaft (DFG) geförderten Projekts entwickeln Forscher des Instituts für Werkstoffkunde (IW) der Leibniz Universität Hannover und des Instituts für Spanende Fertigung (ISF) der TU Dortmund eine innovative Verfahrenskombination zur formschlüssigen Substratanbindung thermisch gespritzter Schichten.

Wie die Oberflächen strukturiert werden sollen

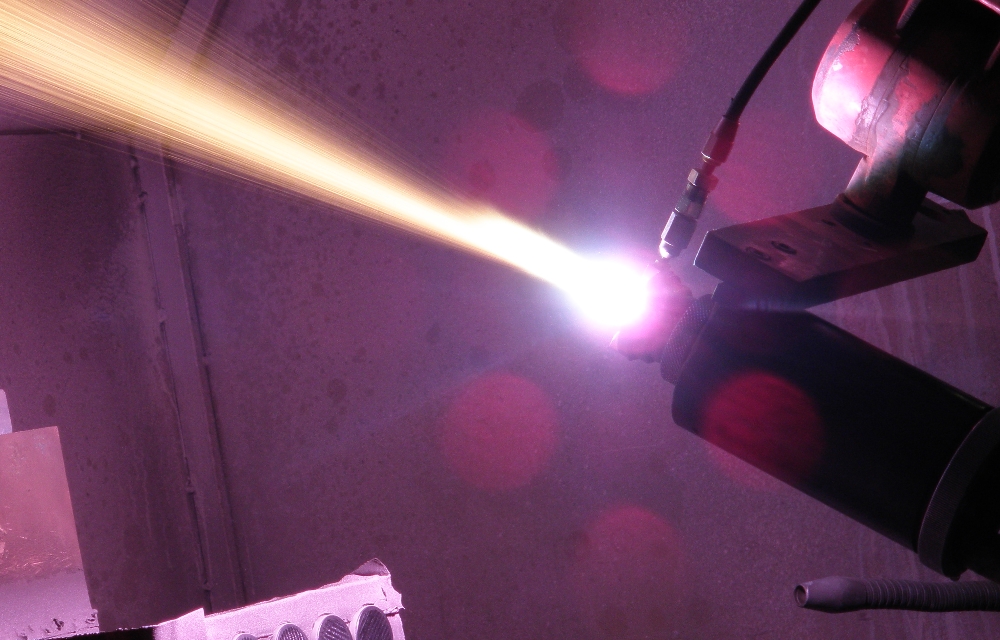

Dafür haben die Wissenschaftler zunächst die Mantelflächen von Stahlwellen mittels eines Rändelfräsverfahrens wellenförmig strukturiert und anschließend mittels des Hochgeschwindigkeitsflammspritzens (HVOF) beschichtet. Anfangs verfolgten die Forscher die Grundidee – durch die Ausbildung einer Wellenstruktur die Oberfläche der Beschichtungsregion zu erhöhen, wobei die Rändelradteilung die Wellentäler und den Abstand der Wellenköpfe bestimmt. Jedoch zeigten durchgeführte Haftzugfestigkeitsversuche rasch, dass die Wellenstruktur alleine keine zufriedenstellende Schichtanbindung gewährleistet. Die Haftzugfestigkeitswerte der strukturierten Proben lagen bei lediglich 15 MPa, wohingegen die Haftzugsfestigkeitswerte der konventionellen Schichten bei 50 MPa lagen.

Erhöhung der Haftzugfestigkeiten durch Ausbildung von Hinterschneidungen

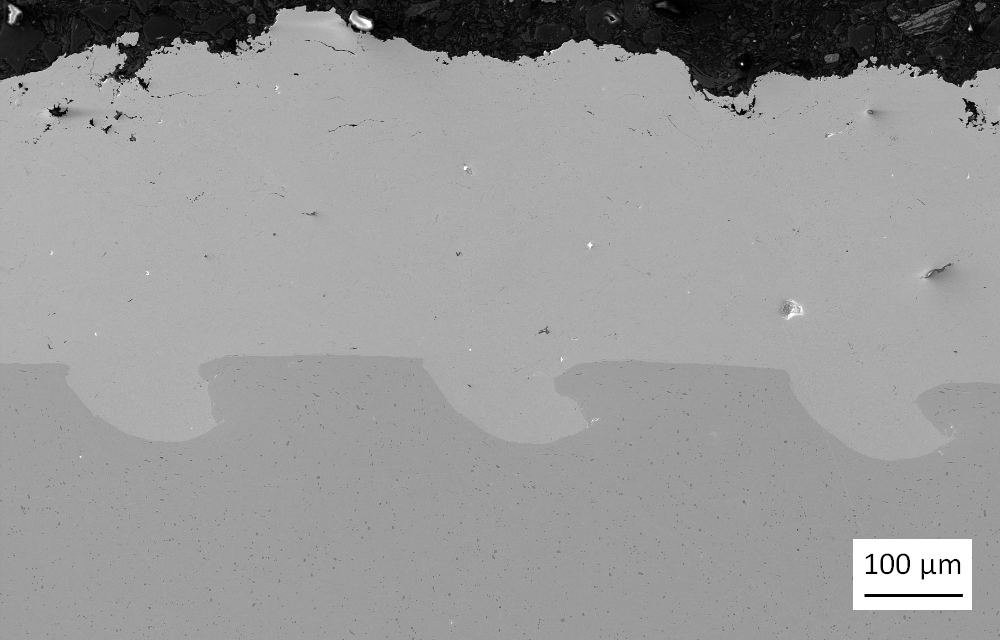

Damit sich die Haftzugfestigkeitswerte der Beschichtungen an strukturierten Proben mit denen an konventionell aufgerauten messen lassen können, haben die Forscher Hinterschneidungen an dem Wellenprofil ausgebildet, die die mechanische Verklammerung der Schicht an das Bauteil verstärkten. Hierzu erfolgte die Umformung der Wellenköpfe des generierten Profils durch ein- und mehrstufige Walzprozesse, wodurch die gewünschten Hinterschneidungen in Walzrichtung ausgebildet werden konnten. Die Haftzugversuche zeigten, dass durch die Ausbildung von Hinterschneidungen die Haftzugfestigkeitswerte bereits auf 41 MPa lagen. Ferner ergab die Analyse der Schichten, dass es den Forschern gelang, den Bereich der Hinterschneidungen vollständig mit der Schicht auszufüllen und Hohlräume zu vermeiden. Somit kann hier von einer ausgeprägten formschlüssigen Anbindung der Beschichtung an das Substrat gesprochen werden.

Erhöhung der Haftzugfestigkeiten durch zusätzliches Festwalzen der Beschichtung

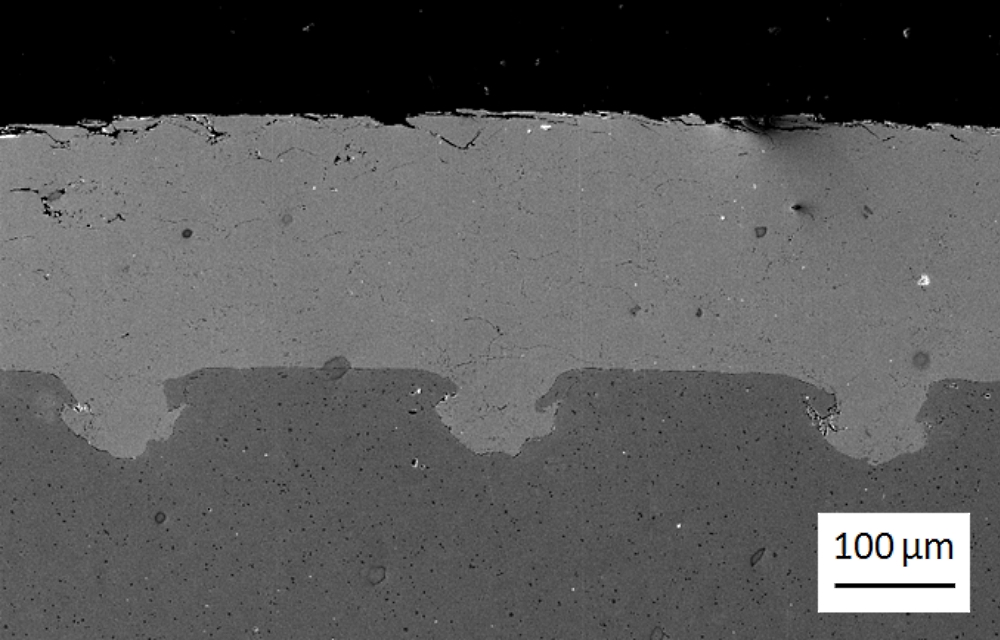

Eine zusätzliche Steigerung der Haftzugsfestigkeit an strukturierten Proben konnten die Wissenschaftler durch das nachträgliche Festwalzen der Beschichtung erzielen. Die ermittelten Haftzugfestigkeiten betrugen nach dem Festwalzen 46 MPa und lagen damit nah an den Haftzugfestigkeiten von konventionellen Schichten. Zusätzlich zur Steigerung der Haftzugfestigkeit der Beschichtung führte das Festwalzen zu einer Glättung der Beschichtungsoberfläche und zu einer Reduzierung der Schichtporosität. Dies hat den positiven Nebeneffekt, dass der Nachbearbeitungsaufwand der Spritzschicht reduziert und ihre Korrosionsschutzwirkung gesteigert wird.

Anpassung der Schichten und Strukturen

Aktuell liegt der Fokus von den Forschern auf der Anpassung der Dehnbarkeit der Schicht via Variation der Spritzparamater und auf der Optimierung der Struktur. Die Forscher sind sich sicher, dass eine Reduzierung der Rändelteilung nochmals positive Auswirkungen auf die Schichthaftung hat, da der Abstand zwischen den Hinterschneidungen reduziert und die Anzahl der Formschlüsse entsprechend erhöht wird. Ferner sollen die mittels des HVOF-Verfahrens gewonnenen Erkenntnisse auf andere thermische Beschichtungsverfahren wie dem atmosphärischen Plasmaspritzen (APS), dem Kaltgasspritzen (CGS) und dem Lichtbogenspritzen (LDS) übertragen werden.

Förderhinweis

Das Projekt „Geometrisch bestimmte Oberflächenstrukturierung zur formschlüssigen Anbindung thermisch gespritzter Schichten“ wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 380444554. Hierfür gilt ein besonderer Dank.