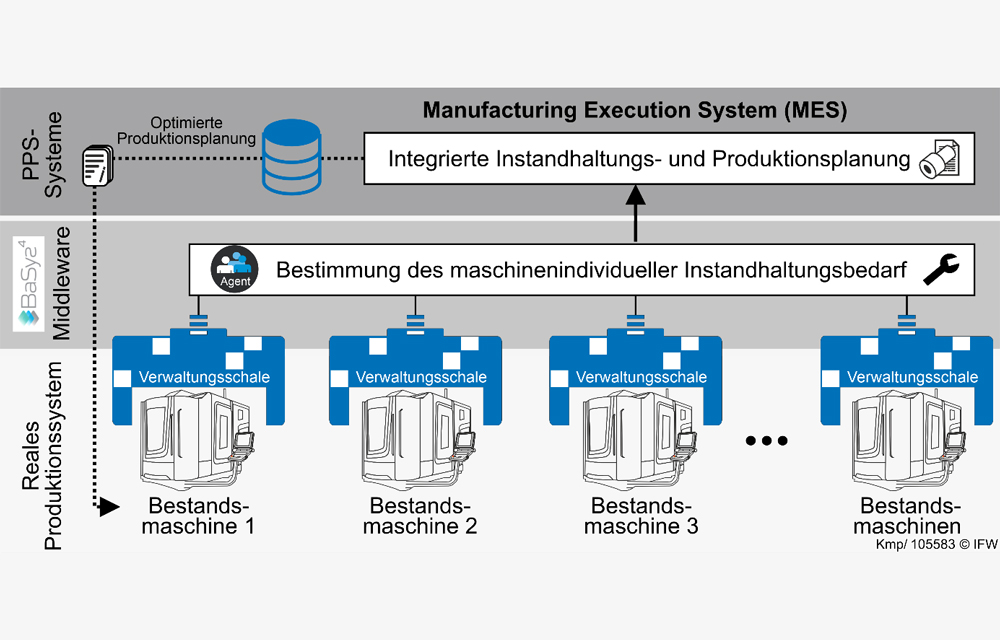

Durch die Verwaltungsschale Maschinendaten einheitlich zur integrierten Instandhaltungs- und Produktionsplanung einbinden – an diesem Ziel arbeiten Forscher des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) in Kooperation mit der Lauscher Präzisionstechnik GmbH, dem MES-Anbieter Fauser GmbH, den Digitalisierungsexperten der Seitec GmbH sowie dem Lehrstuhl Integrierte Automation der Otto-von-Guericke Universität Magdeburg.

Instandhaltung von Werkzeugmaschinen vorausschauend planen

Viele KMU führen eine rein vorbeugende Instandhaltungsplanung durch. Ausfälle von Werkzeugmaschinen zwischen festgelegten Wartungsintervallen führen immer wieder zu kurzfristigen und ungeplanten Produktionsstillständen. Dies liegt auch darin begründet, dass in der Regel nur ausgewählte Maschinenkomponenten Teil des Wartungsplans sind. In der Folge kommt es zu Koordinationsaufwänden durch die Umplanung von Aufträgen und unter Umständen zur Verzögerung von Lieferterminen.

Gleichzeitig ist eine vorrausschauende Instandhaltungsplanung der zentrale Bestandteil einer effizienten Produktionsplanung und -steuerung (PPS). Durch eine vorrausschauende Instandhaltungsplanung soll der Instandhaltungsbedarf möglichst korrekt prognostiziert und ungeplante Ausfälle von Werkzeugmaschinen vermieden werden. Durch die gesteigerte Anlageverfügbarkeit wird die langfristige Wettbewerbsfähigkeit von KMU von einer effizienten Instandhaltungs- und Produktionsplanung ermöglicht.

Fehlende Daten für maschinenindividuelle Instandhaltungsprognosen

Zur korrekten Prognose von Ausfällen ist allerdings eine durchgehende, digitale Vernetzung zwischen Werkzeugmaschinen und übergeordneten Steuerungssystemen unabdingbar, sodass eine ausreichende Datenbasis von zustandsbezogenen Daten vorliegt. Aufgrund begrenzter Ressourcen und der oftmals nicht wirtschaftlichen Nachrüstung älterer Bestandswerkzeugmaschinen können KMU eine effiziente Instandhaltungs- und folglich Produktionsplanung nur eingeschränkt vornehmen.

Durch die Wartung in festgelegten Intervallen besteht das Risiko von Maschinenausfällen außerhalb dieser Intervalle. Als Resultat wird die Instandsetzung von Maschinen erst nach Ausfall einer Maschinenkomponente durchgeführt, sodass kurzfristige und ungeplante Produktionsstillstände auftreten.

Verwaltungsschale ermöglicht einheitliche Einbindung von Maschinendaten

Verwaltungsschalen (engl. Asset Administration Shell – AAS) ermöglichen die Verwaltung sogenannter Assets. In der industriellen Produktion kann es sich bei Assets beispielsweise um hergestellte Produkte handeln. Assets können zudem Maschinen und Anlagen oder Maschinenkomponenten, wie Motoren oder Antriebe, sein. Verwaltungsschalen betrachten Assets über den gesamten Lebenszyklus hinweg und schaffen herstellerübergreifende Interoperabilität. Dies schließt bei Betrachtung eines Motors zugehörige Assets wie CAD-Dateien oder Stücklisten mit ein. Verwaltungsschalen ermöglichen zudem die Kommunikation zwischen Assets durch eine einheitliche Schnittstelle und Spezifikation beziehungsweise Sprache. Aufgrund der Kombination von Daten und Informationen zu einem Asset (Maschine, Werkstück, Maschinenelement) sind Verwaltungsschalen eine Art Umsetzung des Digitalen Zwillings beziehungsweise bieten die Grundlage, um Digitale Zwillinge abzuleiten.

Verbundprojekt BaSys4iPPS: Instandhaltungs- und Produktionsplanung

Das Ziel des Verbundprojekts BaSys4iPPS ist es, eine Methode zur integrierten Instandhaltungs- und Produktionsplanung für Bestandsmaschinen zu entwickeln. Durch eine optimierte Instandhaltungs- und Produktionsplanung soll eine signifikante Reduzierung unerwarteter Produktionsstillstände und eine deutliche Erhöhung der Planungssicherheit ermöglicht werden.

Mithilfe der Umsetzung von Verwaltungsschalen und einer Erweiterung wird eine einheitliche Maschinendatenerfassung (MDE) der Werkzeugmaschinen von Lauscher realisiert. Die Verwaltungsschale wird zur einheitlichen Beschreibung der Eigenschaften und Fähigkeiten von Werkzeugmaschinen eingesetzt. Zudem stellt sie beispielsweise Informationen über verfügbare Maschinenkomponenten und zugehörige Schnittstellen zur Datenakquise zur Verfügung. Die bereitgestellten Informationen werden für die Realisierung eines Betriebsstundenzählers von Maschinenkomponenten, wie der Spindel, eingesetzt. Mithilfe der Betriebsstundenzähler können Wartungsaufträge gezielt eingeplant werden.

Ziel: Zustandsbasierte Wartung von Werkzeugmaschinen

In der Zukunft sollen zudem Maschinenkomponenten betrachtet werden, die aktuell nicht Teil des Wartungsplans sind. Außerdem sollen weitere Maschinendaten genutzt werden, um eine zustandsbasierte Wartung zu ermöglichen. Die Verwaltungsschale ermöglicht die Kommunikation zwischen digitalen Zwillingen der Werkzeugmaschinen und dem Manufacturing Execution System (MES).

Die akquirierten Maschinendaten werden durch das IFW dazu verwendet, die Instandhaltungsplanung der Lauscher Präzisionstechnik GmbH zu verbessern. In einem ersten Schritt wird der Betriebsstundenzähler für zahlreiche Maschinenkomponenten realisiert. Aktuell entwickelt das IFW eine Methode zur Ermittlung von Ausfallwahrscheinlichkeiten von Maschinenkomponenten, die in der Produktionsplanung berücksichtigt werden.