Natürliche Prozessschwankungen

Das Schmieden ist ein Fertigungsprozess, bei dem extreme Prozesszustände auftreten. Zuerst werden die umzuformenden Halbzeuge auf Temperaturen von über 1.000 °C erwärmt, in die Presse transferiert und unter hoher Kraft umgeformt. Die dabei hergestellten Bauteile, zum Beispiel PKW-Felgen oder Achsteile, zeichnen sich durch hohe Qualität hinsichtlich ihrer Festigkeit aus, da beim Schmieden – im Gegensatz zum Zerspanen – der ursprüngliche Faserverlauf im Material nicht unterbrochen wird.

Die beim Schmieden eingesetzten Werkzeuge unterliegen extremen thermischen und mechanischen Belastungen, die zum regelmäßigen Werkzeugausfall führen. Die Lebensdauer variiert dabei so stark, dass es in der Industrieanwendung nicht ungewöhnlich ist, wenn bei einem Fertigungsprozess aus einem Werkzeugsatz weniger als 1.000 oder bis zu 10.000 Bauteile hergestellt werden können. Es muss daher angenommen werden, dass diese Prozesse bislang nicht näher untersuchten Unregelmäßigkeiten unterliegen, auf die diese Standzeitschwankungen zurückgeführt werden können.

Grenzen der konventionellen Materialcharakterisierung und (FE-)Simulation

Um robuste Umformprozesse auszulegen, werden üblicherweise numerische Prozesssimulationen eingesetzt und Materialcharakterisierungsversuche durchgeführt. Mithilfe von letzteren konnte das Institut für Umformtechnik und Umformmaschinen (IFUM) in der Vergangenheit zeigen, dass die zyklischen hohen thermo-mechanischen Belastungen auf das Werkzeug entweder zu einer Reduktion oder auch Erhöhung der Werkzeughärte in der Oberfläche führen. Diese korreliert direkt mit der Werkzeugstandzeit.

Trotz der bislang erzielten Erfolge bei der Validierung der durchgeführten Werkzeughärte- und Verschleißsimulationen, bleibt eine wesentliche Kernannahme aller Prozesssimulationen unangetastet. Mangels passender Prozessdaten muss hier stets angenommen werden, dass die betrachteten Prozesse ideal reproduzierbar ablaufen. Abweichungen und Schwankungen von realen Prozessgrößen können daher bisher nicht in Simulationen abgebildet werden.

Systematische Erfassung von kritischen Prozessdaten im Schmiedeprozess

Um dieses Problem zu lösen, beschäftigt sich das IFUM mit der Definition und Erfassung von kritischen Prozessdaten, um die Eingangsdaten für die numerische Prozessauslegung zukünftig noch besser an die Realität anpassen zu können. Da hierbei eine Methode entstehen soll, die in der Zukunft auch kleine und mittlere Unternehmen (KMU) im Rahmen der industriellen Gemeinschaftsforschung (iGF) unterstützen soll, wird großer Wert auf eine universelle Übertragbarkeit der Vorgehensweise gelegt.

Prinzipiell sind für viele Messaufgaben bereits zahlreiche Sensortypen und Messwertaufnehmer auf dem Markt erhältlich. Besonders wenn mehrere Sensortypen gleichzeitig im Prozess eingesetzt werden, entstehen schnell signifikante Kosten hinsichtlich Einrichtungszeit und Gerätebeschaffung, die einer industriellen Umsetzung bislang oft im Weg stehen. Das IFUM verfolgt hierbei den Ansatz zu untersuchen, welche Prozessgrößen für eine Standzeitabschätzung relevant und zugleich messtechnisch sicher erfassbar sind. Hierbei wurde als Ausgang der Umformweg, die Presskraft und die Temperatur an mehreren Messstellen beziehungsweise Komponenten ausgewählt.

IFUM entwickelt mobilen Messwagen zur Datenerfassung

Um auch pressenübergreifend Prozessdaten vergleichen zu können, entschieden sich die Forschenden am IFUM für die Entwicklung eines mobilen Messwagens, in den alle Komponenten geschützt integriert und flexibel eingesetzt werden können.

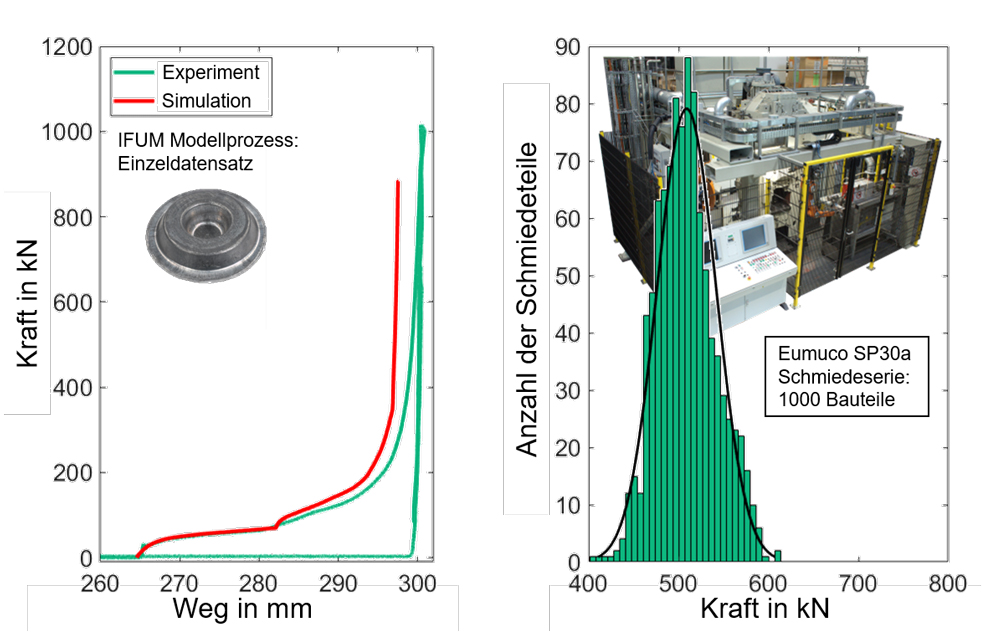

In ersten Praxiseinsätzen bewies sich der aufgebaute Messwagen als extrem flexibel und leistungsfähig. So konnten in ersten Testreihen an der Spindelpresse Weingarten Typ PSR 160 (siehe Bild 1) grundlegende Einzelteilumformungen dank hoher Messfrequenzen von bis zu 40 kHz detailliert und zeitlich synchronisiert erfasst und mit den Ergebnissen numerischer Simulationen gegenübergestellt werden (siehe Bild 2, links). Dank hoher Übereinstimmungen wurde hierbei grundlegend die Qualität der aufgebauten Messtechnik demonstriert. Mit demselben Equipment konnten ebenso an der vollautomatisierten Schmiedezelle um die Exzenterpresse Eumuco Typ SP30a mehrstündige Serienversuche erfasst werde.

Das Messsystem weist dabei eine derartige Leistungsfähigkeit auf, dass die Messfrequenz von über 40.000 Messpunkten in der Sekunde auch für eine Dauermessung zunächst nicht reduziert werden muss. Erst im Rahmen der Auswertung kann aus diesem verlustfrei aufgezeichneten Signal eine Feature-Extraktion durchgeführt werden, um beispielsweise die Schwankung der Maximalkraft über den gesamten Prozess übersichtlich abbilden zu können (siehe Bild 2, rechts). Dank diesem Vorgehen ist es auch im Nachgang noch möglich, auffällige Hübe zu identifizieren und detaillierter zu untersuchen, zum Beispiel mit einem Simulationsvergleich (siehe Bild 2, links).

Ausblick: Intelligente Prozessüberwachung in Echtzeit

Die Daten der Einzelversuche sowie der Serienversuche stellen in kommenden Arbeiten die Grundlage dar, um moderne Feature-basierte Datenmodelle (zum Beispiel neuronale Netze) aufzubauen oder die Vorhersagegenauigkeit von FE-Simulationen durch eine genauere Einstellung der Eingangsdaten zu verbessern.

Langfristig verfolgt das IFUM hierbei das Ziel eine intelligente Prozessüberwachung direkt an der Umformpresse zu installieren, die es erlaubt, kritische Prozessdaten in Echtzeit zu erfassen, auszuwerten und hinsichtlich der verbleibenden Reststandzeit der eingebauten Werkzeuge zu bewerten. Dies würde es einerseits erlauben, direkt Prozesskosten durch eine genauere Planung der Wartungsintervalle zu sparen. Andererseits können diese Daten genutzt werden, um den Fertigungsprozess selbst zu verbessern, indem durch geeignete Gegenmaßnahmen die Werkzeugstandzeit insgesamt gesteigert wird.