In der Forschungsgruppe FOR 5250 entwickelt ein interdisziplinäres Expert:innen-Team aus den Bereichen Werkstoff-, Medizin- und Simulationstechnik maßgeschneiderte, additiv gefertigte Implantate für die Zahnmedizin. Die Wissenschaftler:innen wollen eine Alternative zu zahnmedizinischen Standardlösungen entwerfen und Implantate fertigen, die individuell auf den jeweiligen Körper angepasst sind. So wollen sie eine höhere Verträglichkeit und dauerhafte Leistungsfähigkeit der Implantate erzielen.

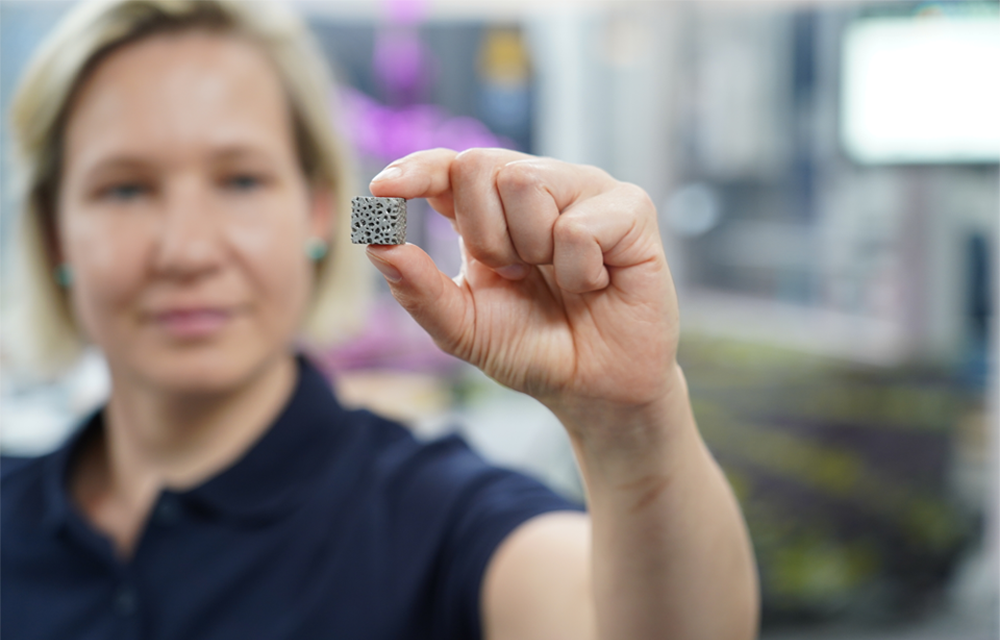

Mit der additiven Fertigung im Pulverbett lassen sich Implantate herstellen, die genau auf die Bedürfnisse der Patient:innen abgestimmt sind. Im Rahmen der Forschungsgruppe untersuchen die LZH-Wissenschaftler:innen den Einfluss verschiedener Prozessparameter auf die Mikrostruktur und die mechanischen Eigenschaften von Implantaten. Dabei arbeiten sie mit der Titanlegierung Ti-6Al-4V, die bekannt ist für ihre hohe Festigkeit und Korrosionsbeständigkeit sowie ihre hervorragende Biokompatibilität. Ziel der Forscher:innen ist es, Implantate zu fertigen, bei denen man Porosität, Oberflächeneigenschaften und Mikrostruktur jeweils individuell und präzise einstellen kann. Dies soll die Gewebeintegration und damit auch die Langlebigkeit und Funktionalität von zahnmedizinischen Implantaten verbessern.

Gradierte Materialien sollen Implantate belastbarer machen

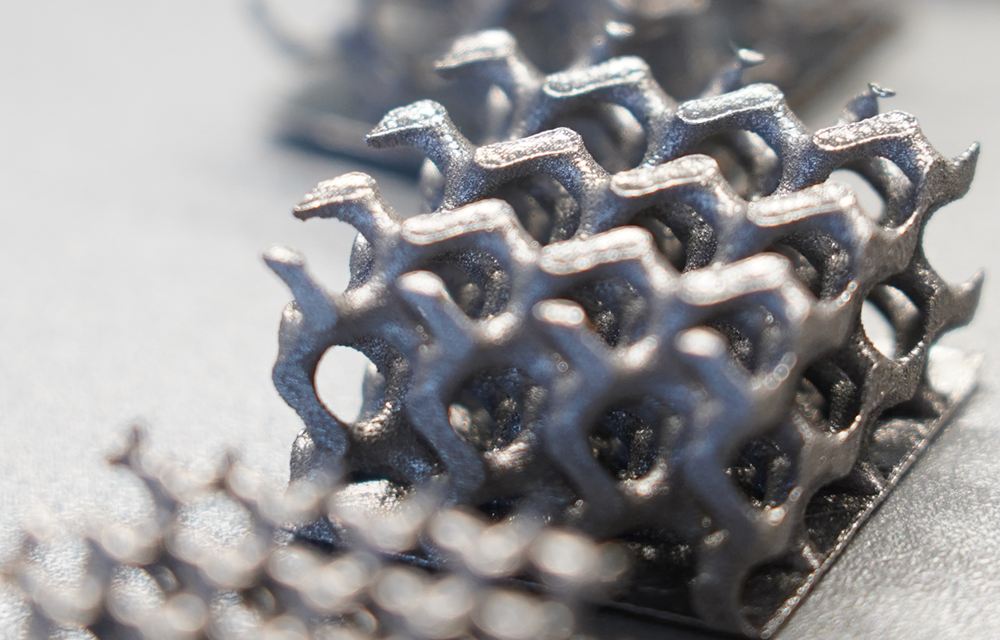

Die Titanlegierung Ti-6Al-4V ist bekannt für ihre hohe Festigkeit und Korrosionsbeständigkeit. Aufgrund der hervorragende Biokompatibilität kommt das Metall bei vielen medizinischen Anwendungen zum Einsatz, etwa in der orthopädischen Chirurgie und bei Prothesen. Um die Steifigkeit des Implantats präzise einstellen zu können, nutzen die LZH-Forscher:innen Gitterstrukturen. Mit Hilfe der Gitterstrukturen wollen sie das Implantat dem Elastizitätsmodul, also der Steifigkeit, des menschlichen Knochens, anpassen. Auf diese Art wollen sie belastbarere und schlussendlich langlebigere Implantate entwickeln.

Dabei wollen sie auch die Vorteile von gradierten Materialien nutzen: Durch eine innerhalb des Bauteils variierende Gitterstruktur hat das Implantat unterschiedliche mechanische Eigenschaften. Eine wichtige Frage für die Wissenschaftler:innen ist, wie sich diese gradierten mechanischen Eigenschaften additiv gefertigter Implantate an vorgegebene Belastungsszenarien anpassen lassen.

Analyse der Prozessparameter für eine reproduzierbare Fertigung

Die Projektbeteiligten werden nicht nur die Gitterstrukturen variieren, sondern auch die Prozessbedingungen des laserbasierten Pulverbettverfahrens, wie etwa die Laserleistung. So möchten sie Erkenntnisse darüber gewinnen, welchen Einfluss die Prozess- und Geometrieparameter auf die Mikrostruktur, die mechanischen Eigenschaften, die Oberflächentopographie sowie auf die Korrosions- und Versagenseigenschaften der Implantate haben. Die Erkenntnisse sollen es schlussendlich ermöglichen, Porosität, Oberflächeneigenschaften und Mikrostruktur jeweils individuell und präzise einzustellen, um die Implantate reproduzierbar zu fertigen.

Über die Forschungsgruppe FOR 5250

Die Forschungsgruppe „Mechanismenbasierte Charakterisierung und Modellierung von permanenten und bioresorbierbaren Implantaten mit maßgeschneiderter Funktionalität auf Basis innovativer In-vivo-, In-vitro- und In-silico-Methoden (FOR 5250)“ wurde Ende 2021 von der Deutschen Forschungsgemeinschaft (DFG) ins Leben gerufen. Die DFG fördert die Gruppe für zunächst vier Jahre mit rund 3,4 Millionen Euro (Förderkennzeichen: HE 8482/5-1). Angesiedelt ist sie an der TU Dortmund.

Beteiligt sind Wissenschaftler:innen von der TU Dortmund, dem Laser Zentrum Hannover e.V., der Hochschule Reutlingen, der Medizinischen Hochschule Hannover, dem Universitätsklinikum Hamburg-Eppendorf, der Universitätsmedizin Rostock, der TU Berlin und der Leibniz Universität Hannover. Sprecher der Gruppe ist Professor Dr.-Ing. Frank Walther von der TU Dortmund, Co-Sprecherin ist Prof. Dr. med. dent Meike Stiesch von der Medizinischen Hochschule Hannover.