In Deutschland werden rund zwölf Prozent der CO2-Emissionen durch den Transportsektor verursacht, wofür unter anderem der geringe Verbrennungsmotoren-Wirkungsgrad von unter 40 Prozent verantwortlich ist. Der niedrige Wirkungsgrad resultiert aus inneren thermischen und mechanischen Verlusten. Circa 50 Prozent der mechanischen Verluste im Verbrennungsmotor sind auf die Reibung zwischen Zylinderlaufbuchse und dem Kolben mit seinen Kolbenringen zurückzuführen.

Ein Schritt von der Grundlagenforschung in Richtung Praxis

Im Rahmen eines Forschungsprojekts untersuchen das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) und das Institut für Technische Verbrennung (ITV) der Universität Hannover Fertigungsstrategien zur Reibungsminderung in Schwerlast-Dieselmotoren.

Zwischen der Zylinderlaufbuchse und dem Kolben bildet sich zusammen mit dem Schmierstoff ein tribologisches System, das je nach Lastpunkt, Hubposition und Kolbengeschwindigkeit durch unterschiedliche Reibungszustände gekennzeichnet ist. Im oberen (OT) und unteren Totpunkt (UT) steht der Kolben für kurze Zeit still. Durch die niedrige Relativgeschwindigkeit wird der Schmierstoff kurz vor und nach dem Stillstand aus der Kontaktstelle herausgepresst. Hieraus resultiert Festkörperkontakt sowie Verschleiß und Reibungsverluste. Dieser Schmierfilmabriss kann durch Mikroschmiertaschen in den genannten Bereichen reduziert werden, weil so zusätzlicher Schmierstoff bereitgestellt wird.

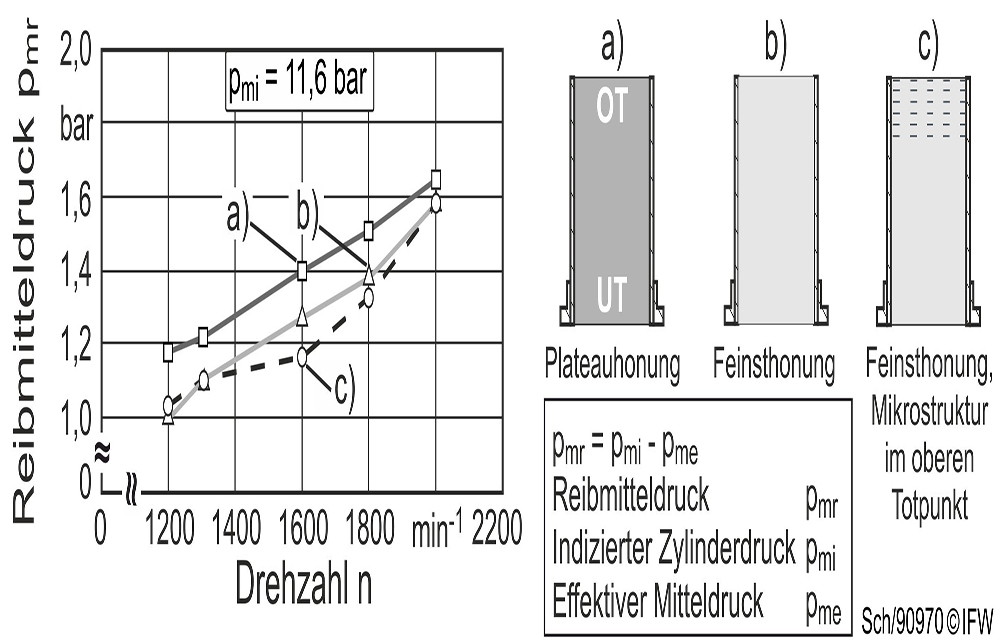

Die reibungsmindernde Wirkung konnte in einem Vorgängerprojekt an einem Einzylinder-Forschungsmotor nachgewiesen werden. Wie Abbildung 1 zeigt, liegt der Reibmitteldruck als Maß für mechanische Verluste bei mikrostrukturierten Zylinderlaufbuchsen bei mittleren Drehzahlen niedriger, als bei unterschiedlich fein gehonten Zylinderlaufbuchsen. Zur Weiterführung dieser Ergebnisse untersucht das IFW gemeinsam mit dem ITV die prozesssichere Mikrostrukturierung und die detaillierte Reibungsbeeinflussung während des Motorlaufs.

Herstellung von Mikroschmiertaschen durch Zirkularfräsen

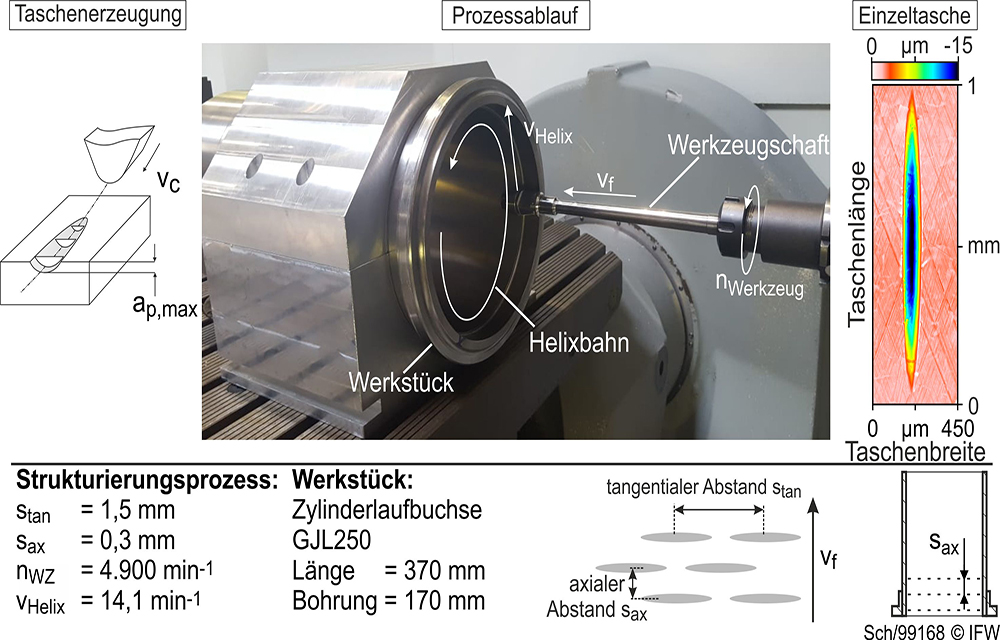

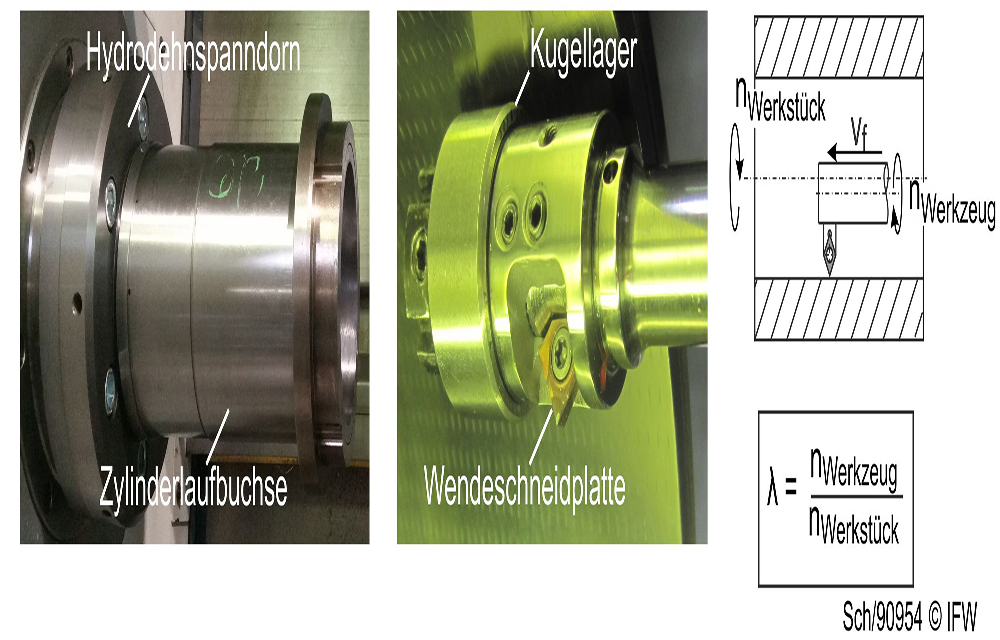

Die zehn Mikrometer tiefen Mikroschmiertaschen werden durch einzelne Werkzeugeingriffe in der Zylinderlaufbuchse erzeugt (siehe Abbildung 2 links) und sind quer zur Hubbewegung des Kolbens ausgerichtet. In bisherigen Untersuchungen wurde dafür ein Drehfräsprozess in einer Drehmaschine eingesetzt. Dieser Prozess hat den Vorteil, dass die Zylinderlaufbuchse dank einer eng tolerierten Hydrodehnspanndorn-Werkstückaufnahme sehr genau auf der Innenseite eingespannt werden kann, ist aber aufgrund begrenzter Werkzeugdrehzahlen und hoher Rüstzeiten nicht für den Einsatz in der Serienfertigung geeignet.

Als Alternative dazu wird die Mikrostrukturierung nun in einer Fräsmaschine durchgeführt. Der Vorteil hierbei ist neben höheren Werkzeugdrehzahlen, dass die Zylinderlaufbuchse mit dem Maschinentisch ideal zum Werkzeug ausgerichtet werden kann. Zudem kann die Zylinderlaufbuchse dadurch von beiden Seiten bearbeitet werden, was in einer Drehmaschine durch die innenliegende Einspannung nicht möglich ist. Dank des beweglichen Maschinentisches genügt eine Einspanneinrichtung mit weiteren Toleranzen, denn Form- und Lagefehler werden nach dem Antasten durch den Maschinentisch ausgeglichen. Der Antastvorgang erfolgt im Labormaßstab manuell, was zu hohen Rüstzeiten führt. Das Antasten und Ausrichten kann jedoch durch entsprechende Programmzyklen automatisiert werden, wodurch die Rüstzeit deutlich gesenkt wird. In der Mitte von Abbildung 2 ist der Prozessablauf abgebildet. Dabei wird ein lang auskragendes Fräswerkzeug in die Zylinderlaufbuchse eingeführt. Im Prozess werden die notwendigen Rotationsbewegungen durch das Werkzeug erzeugt, indem es während der Rotation mit der Drehgeschwindigkeit eine Helix mit der tangentialen Geschwindigkeit durchläuft.

Mit dem vorgestellten Verfahren liegt nun eine Methode vor, um Mikroschmiertaschen spanend in Zylinderlaufbuchsen verschiedener Größen einzubringen, wie in Abbildung 2 rechts dargestellt ist. Der Prozess konnte im Labormaßstab verifiziert werden und bietet durch eine weitere Automatisierung das Potenzial einer deutlichen Prozesszeitreduktion.

Reibkraftmessung im gefeuerten Motorprüfstand

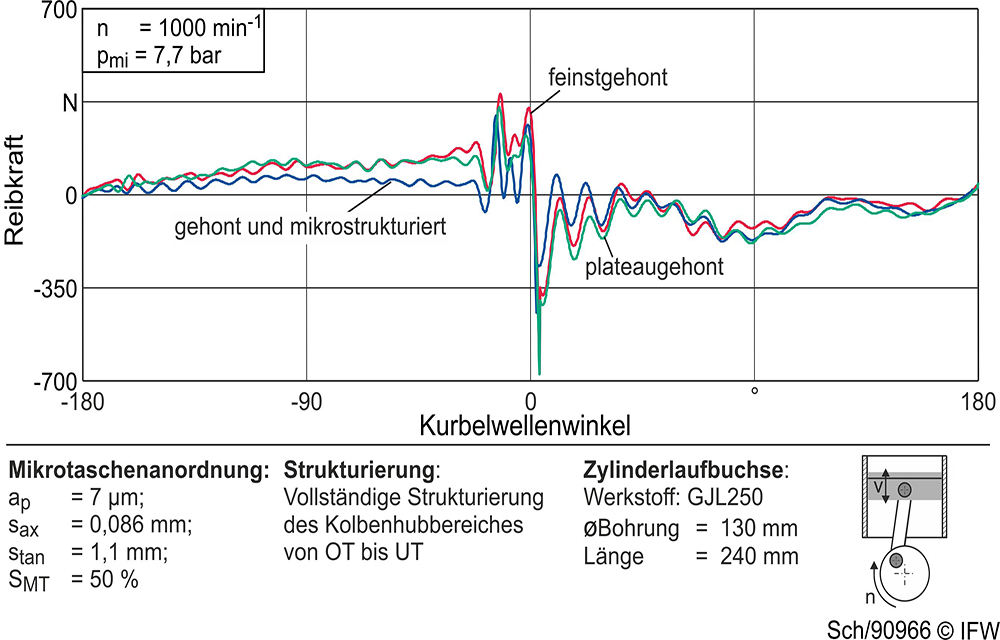

Zum Nachweis der Reibungsminderung werden mikrostrukturierte Buchsen am ITV auf einem gefeuerten Motorprüfstand mit unterschiedlich fein gehonten Buchsen verglichen. Im Gegensatz zu einem geschleppten Motorprüfstand, findet im eingesetzten Test eine Verbrennung von Kraftstoff statt.

Abbildung 3 zeigt den Verlauf der Reibkraft zwischen Kolben und Buchse in Abhängigkeit des Kurbelwellenwinkels. Dabei zeigt sich, dass die Reibkraft durch Mikroschmiertaschen reduziert werden kann, aber auch, dass diese Reibungsminderung nur an bestimmten Stellen auftritt. Die größte Reibungsreduktion tritt im Bereich zwischen minus 90 und null Grad Kurbelwellenwinkel auf, was dem Ende der Verdichtung am OT entspricht. Durch die Mikroschmiertaschen wird der die Oberflächen trennende Schmierfilm über einen weiteren Bereich aufrechterhalten, weshalb im OT eine geringe Reibkraft auftritt. Im weiteren Bereich des Arbeitstaktes bis zum UT bei 180 Grad Kurbelwellenwinkel bewirken die Mikroschmiertaschen keine signifikante Veränderung des Reibkraftverlaufes. Hier tritt kein Reibkraftunterschied auf, weil das Schmierstoffangebot ausreichend groß ist und die Schmiertaschen durch zusätzlich bereitgestelltes Schmiermittel keinen Mehrwert bieten.

Die Ergebnisse zeigen, dass es bei Zylinderlaufbuchsen wichtig ist, die Verteilung der Mikroschmiertaschen gemäß der lokal herrschenden Bedingungen, beispielsweise der Relativgeschwindigkeit, anzupassen. Dies ist durch die spanende Mikrostrukturierung möglich. Somit wird ein Beitrag zur Effizienzsteigerung von Verbrennungsmotoren geleistet. Herausforderungen gibt es aktuell vor allem im Hinblick auf die serienreife Umsetzung des Mikrostrukturierungsprozesses, so dass dieser in weiteren Untersuchungen hinsichtlich einer Steigerung der Produktivität am IFW optimiert wird