Verbundwerkstoffe wie kohlenstofffaserverstärkte Kunststoffe (CFK) eignen sich hervorragend für den Leichtbau. In Branchen wie dem Flugzeug- und Automobilbau ist das Interesse an diesen Materialien groß. Aber noch verhindern die relativ hohen Herstellungs- und Bearbeitungskosten den flächendeckenden Einsatz dieser Werkstoffe. Automatisierte und leicht zu bedienende Lasersysteme könnten Verbundwerkstoffe für diese Märkte attraktiver machen.

Qualitativ hochwertige Löcher in CFK zu bohren, ist eine prozesstechnische Herausforderung. Durchschnittlich 34.000 Löcher bohren Hersteller bei der Fertigung eines Flugzeugs alleine in die Sektion 13/14 im Rumpf des Typs AIRBUS A350. Konventionelle Bohrwerkzeuge verschleißen dabei schnell. Um etwa den besonders hohen Qualitätsanforderungen der Luftfahrt nachzukommen, müssen Hersteller die Bohrer deshalb häufig wechseln. Aber das ist zeit- und kostenintensiv. Werden die Werkzeuge zu spät gewechselt, kommt es beim konventionellen Fräsen und Bohren leicht zu Qualitätsmängeln wie Delaminationen, hohem Wärmeeintrag, unerwünschten Einkerbungen an den Seitenwänden und Maßabweichungen.

Laser statt Bohrer: flexibel und verschleißfrei

Abhilfe schaffen könnte zukünftig der Laser. Denn beim Laserbohren von Verbundwerkstoffen wie CFK-Laminaten entsteht weder Werkzeugverschleiß noch lösen sich die Laminatschichten voneinander ab. Auch der Wärmeeintrag lässt sich auf ein Minimum reduzieren.

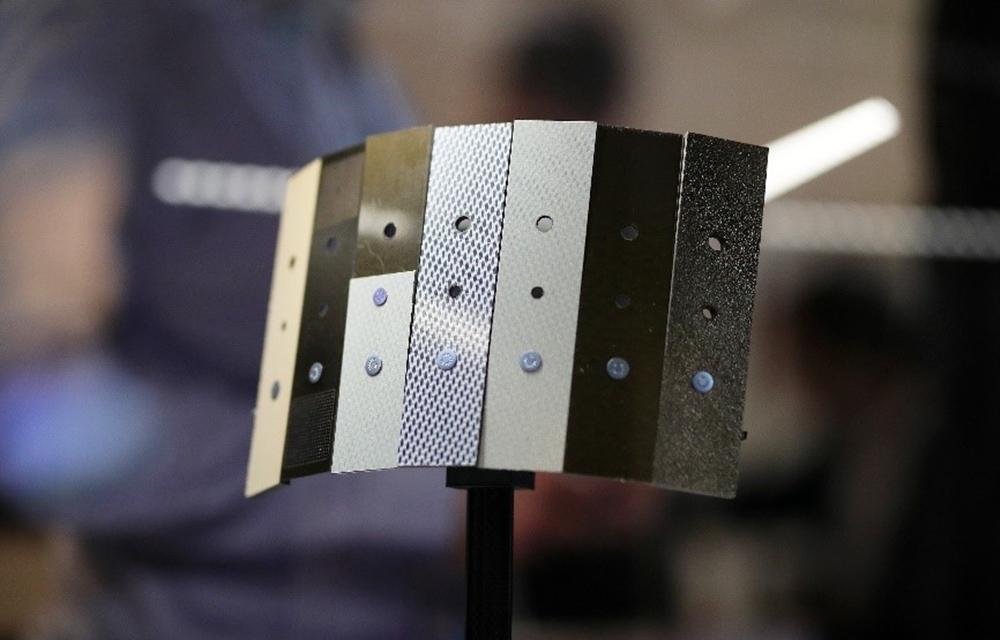

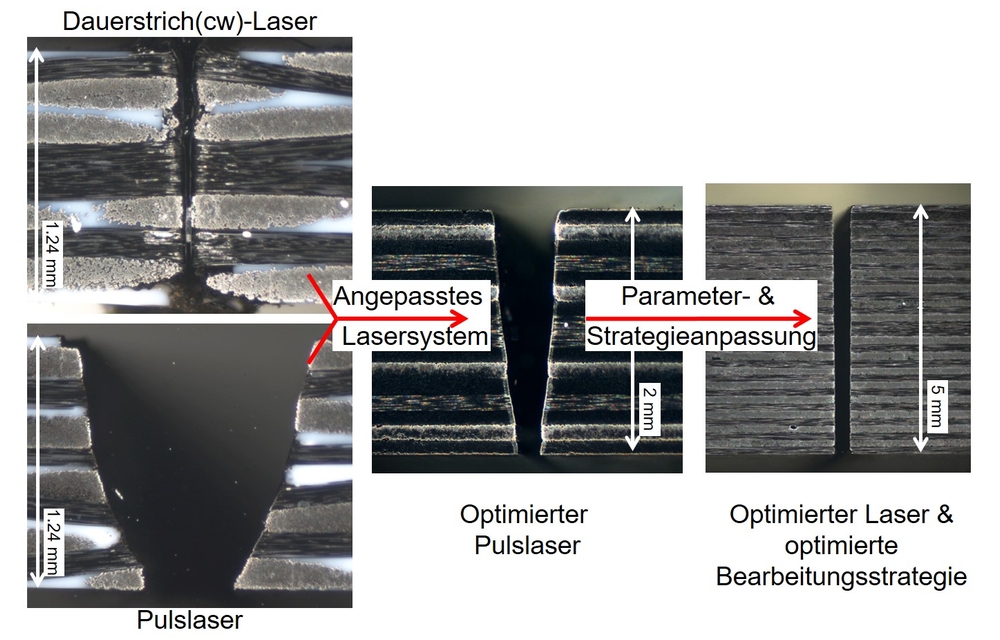

Die Anlagentechnik, den Laserprozess und die Software dafür hat das Laser Zentrum Hannover e.V. (LZH) im Projekt LaBoKomp mit Industriepartnern entwickelt und erfolgreich an sogenannten „cargo struts“ getestet. Dies sind C-förmige Streben aus CFK, die in Flugzeugen beispielsweise den Frachtraumboden stabilisieren. Das LaBoKomp-System vereint die Vorteile von Dauerstrich(cw-)- und Pulslasern in einem nanosekundengepulsten Hochleistungslaser, der hohe Pulsenergien bei gleichzeitig hoher Strahlqualität und kleinem Fokusdurchmesser bietet.

Minimaler Wärmeeintrag dank Multipass-Strategie

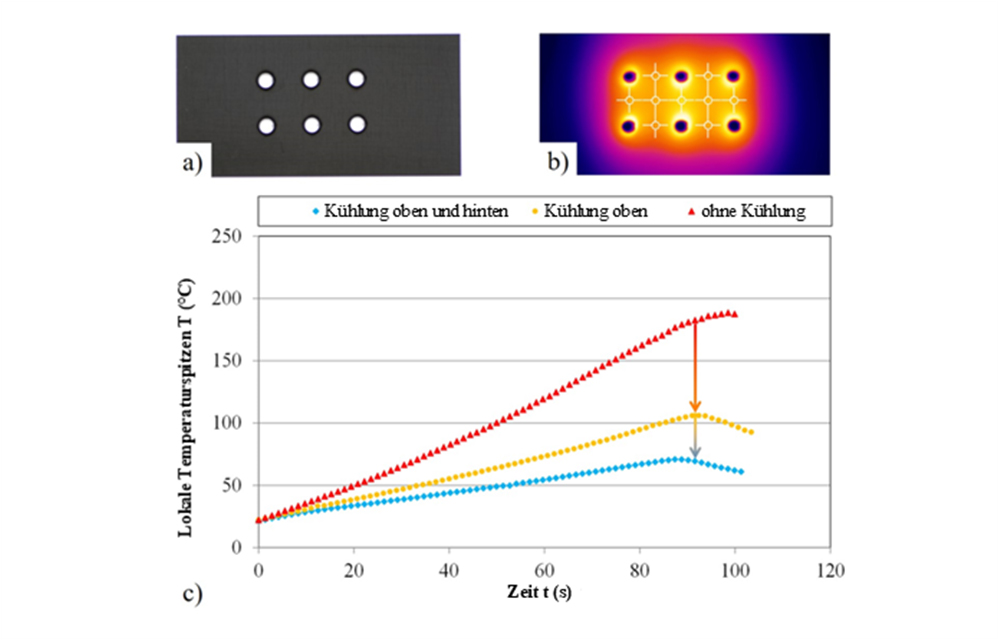

Thermisch bedingten Veränderungen des Kunststoffanteils beugt die sogenannte Multipass-Strategie vor. Dabei fährt der Laserstrahl mehrmals über die Bearbeitungskontur und trägt jeweils nur eine sehr dünne Werkstoffschicht ab – mit minimalem Wärmeeintrag. Integrierte Düsen für die Zufuhr von Kühlgasen wie etwa Druckluft senken die thermische Belastung weiter und ein Absaugsystem leitet prozessbedingte Rauche und Partikel ab.

Eine integrierte Thermokamera misst durchgehend die Temperatur und steuert die zeitlichen Intervalle zwischen den Überfahrten anhand eines vom Anlagenbediener festzulegenden Temperaturgrenzwerts. Dadurch lässt sich das neue Laserbohrverfahren mit hoher Prozesssicherheit automatisieren.

Bedienerinnen und Bediener der Anlage steuern und überwachen den Laserbohrprozess mit der speziell dafür entwickelten Software. Mit dieser können sie die Prozessparameter und alle Anlagenkomponenten bei jeder Überfahrt des Laserstrahls im laufenden Prozess anpassen. Qualitätsmängel wie unerwünschte Verjüngungen oder unebene Seitenwände lassen sich so vermeiden.

Mit speziellen Bearbeitungsroutinen Luftfahrtstandard erreichen

Um Bohrlöcher ohne unerwünschte Verjüngungen zu erzeugen, entwickelten die Projektpartner spezielle Bearbeitungsroutinen zur Verbesserung des Schnittfugenwinkels. Passt man die Höhe der Fokusebene des Laserstrahls nach einer variablen Anzahl von Überfahrten und mit optimierten Prozessparametern an, erzeugt das Laserbohrverfahren rechtwinklige Schnittfugen ohne Wärmeeinflusszone. In bis zum 5 mm dicke Verbundwerkstoffe lassen sich damit Nietlöcher bohren, die die in der Luftfahrt üblichen Toleranzen erfüllen.

Mechanische Belastungsprüfungen an Bauteilen aus CF/Epoxid-Werkstoffen ergaben vergleichbare Werte wie konventionell gebohrte Proben. Tests mit einem überlappenden CF/PPS- und CF/Epoxid-Verbund verliefen trotz unterschiedlicher Kunststoffarten und Faseraufbauten erfolgreich. Rückstände im Zwischenraum der Teile wurden nicht gefunden.

Die Anlage und der Prozess eignen sich für alle in der Luftfahrt gebräuchlichen CFK-Typen sowie Laminate mit GFK-Deckschichten und Coppermesh. Bei 2,4 mm starken Verbundwerkstoffen beträgt die Bohrdauer pro Loch nur 10 Sekunden. Konventionelle Verfahren benötigen pro Loch etwa 4 Sekunden.

Ausblick

Im Projekt ‚LaBoKomp‘ gelang es den Partnern, die grundlegende Praxistauglichkeit des Laserbohrverfahrens und der Anlage anhand von industrienahen Anwendungsfällen zu bestätigen. Folgeprojekte sollen den Bedarf an Prozessen zur effizienten Herstellung kleiner Bohrungen auf großen Flächen aufgreifen, wie zum Beispiel Schallschutzelemente im Flugzeugbau. Daneben stellte sich die Genauigkeit von Senkbohrungen in gekrümmten Bauteilen noch als unzureichend heraus. Auch hier sind weitere Untersuchungen zu optimierten Parametern und verbesserten Bearbeitungsroutinen wünschenswert.

Ziel ist es dabei, konventionelle, mechanische Bohrprozesse zu ergänzen oder langfristig zu ersetzen.