Warum schwanken die Taktzeiten in verketteten Fertigungslinien? Um das herauszufinden, ist in der Regel ein hoher manueller Aufwand notwendig. Unternehmen untersuchen deshalb auch nicht jede Anomalie, sondern nur Taktzeitschwankungen mit signifikanter Häufung. In Zukunft wird sich das ändern: KI-Ansätze zur Mustererkennung in Zeitreihendaten können helfen, die Analyse zu automatisieren.

Intelligente Produktion der Zukunft

Die Vision von IIP-Ecosphere ist ein Innovationssprung im Bereich der Selbstoptimierung der Produktion auf Basis vernetzter, intelligenter, autonomer Systeme zur Steigerung der Produktivität, Flexibilität, Robustheit und Effizienz. Ziel der Projektumsetzungsphase ist es daher, ein neuartiges Ökosystem aufzubauen – die Next Level Ecosphere for Intelligent Industrial Production (IIP-Ecosphere). Dieses Ökosystem ermöglicht eine neue Ebene in der intelligenten Produktion.

Am Verbundprojekt IIP-Ecosphere beteiligen sich mehrere Universitäten, Forschungseinrichtungen und Unternehmen. Die Projektleitung liegt beim Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover.

Zur Umsetzung von Vision und Ziel sieht IIP-Ecosphere Aktivitäten vor, welche die Anwendbarkeit von Methoden der künstlichen Intelligenz (KI) in der Produktion erleichtern und in realen Anwendungsszenarien demonstrieren. Hierfür findet ein enger Austausch zwischen den Forschenden des „Innovation Core“ und den Demonstratoren im Bereich „Easy Tech“ statt (siehe https://www.iip-ecosphere.eu/).

IFW und VWN entwickeln Demonstrator

In der industriellen Fertigung sind Störungen mit hohen Kosten verbunden. Um Stillständen entgegenzuwirken, konzentrierte sich die Forschung und Entwicklung bisher verstärkt auf die Vermeidung von Ausfallzeiten, zum Beispiel durch vorausschauende Wartung der Anlagen und den Einsatz alternativer Fertigungsrouten durch den Produktionsprozess. Diese Ansätze vernachlässigen jedoch Verzögerungen (Mikrostörungen) in einzelnen Prozessschritten, die über die gesamte Prozesskette hinweg propagiert und dabei oft weiter verstärkt werden. Auf diese Weise können bereits minimale, vom Mitarbeiter kaum wahrnehmbare, Verzögerungen in hohen Zusatzkosten resultieren.

Eine umfassende Betriebsdatenerfassung und die strukturierte Auswertung dieser Daten ermöglichen es bereits heute, auch diese kleinsten Abweichungen im Fertigungsprozess zu identifizieren. Hierfür ist jedoch die manuelle Erstellung und Pflege von Regelwerken zur Identifikation von Prozessverzögerungen und -anomalien notwendig. Darüber hinaus fallen weitere Aufwände bei der Interpretation der aufbereiteten Daten an. Eine schnelle Einleitung gezielter Gegenmaßnahmen durch den Fertigungsmitarbeiter wird somit verhindert.

Gemeinsam mit Volkswagen Nutzfahrzeuge (VWN) entwickelt das IFW einen Demonstrator. Das Ziel ist es, ein KI-basiertes Fertigungsanalysesystem zur Prozessüberwachung und Taktzeitoptimierung in der Karosseriefertigung zu entwickeln. Das System soll ohne manuelle Aufwände Verzögerungen und Störungen im Produktionsprozess frühzeitig und automatisiert erkennen, Ursache-Wirkungs-Zusammenhänge identifizieren sowie auf kritische Fehler hinweisen und so einen prozessnahen Regelkreis ermöglichen.

Anomalien automatisiert erkennen

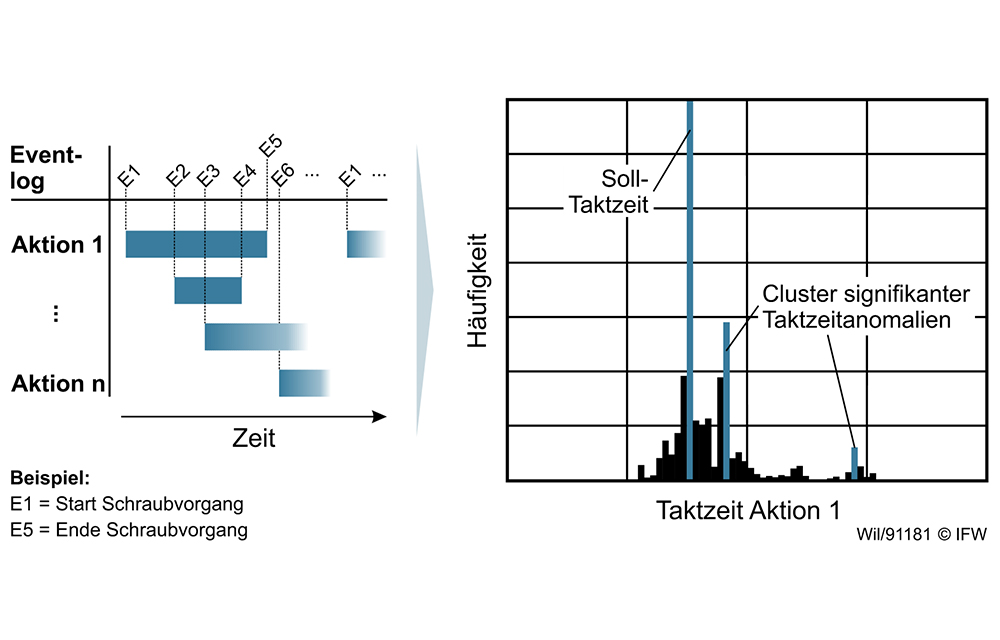

Zur intelligenten Taktzeitoptimierung bedarf es zunächst der Einführung geeigneter Routinen für die automatisierte Berechnung von Taktzeiten. Grundlage hierfür stellt die erfasste Betriebsdatenbasis dar. Aus Eventmeldungen, zum Beispiel dem Start und Ende einer Schrauboperation, lassen sich die Zeitfenster der zugehörigen Aktionen berechnen. Der gewählte Bottom-Up-Ansatz sieht vor, dass die Taktzeit für jede einzelne Aktion sowie für jede ihrer Durchführungen separat berechnet und in einem Aktions-Taktzeithistogramm visualisiert wird (siehe Bild 2). Das absolute Maximum im Histogramm entspricht der Solltaktzeit für die betrachtete Aktion, weitere auftretende lokale Maxima deuten auf systematische Anomalien hin. Mit Hilfe eines Algorithmus zur automatisierten Peak-Erkennung können diese im Histogramm zuverlässig identifiziert werden.

In ersten Versuchen wurden Daten von drei Monaten und vier unterschiedlichen Aktionen betrachtet, nach manueller Parametrierung des Algorithmus war eine fehlerfreie Detektion systematischer Anomaliecluster möglich. Durch den Einsatz künstlicher neuronaler Netze kann die Identifikation weiter automatisiert werden. Bei der Überschreitung von zuvor festgelegten Grenzwerten für die relative Auftrittshäufigkeit eines Clusters signifikanter Taktzeitanomalien kann der Fertigungsplaner gewarnt werden. Das methodische Vorgehen ist nicht anwendungsspezifisch und damit leicht auf andere Anlagen zu übertragen. Das manuelle Erstellen von Regelwerken ist nicht länger erforderlich.

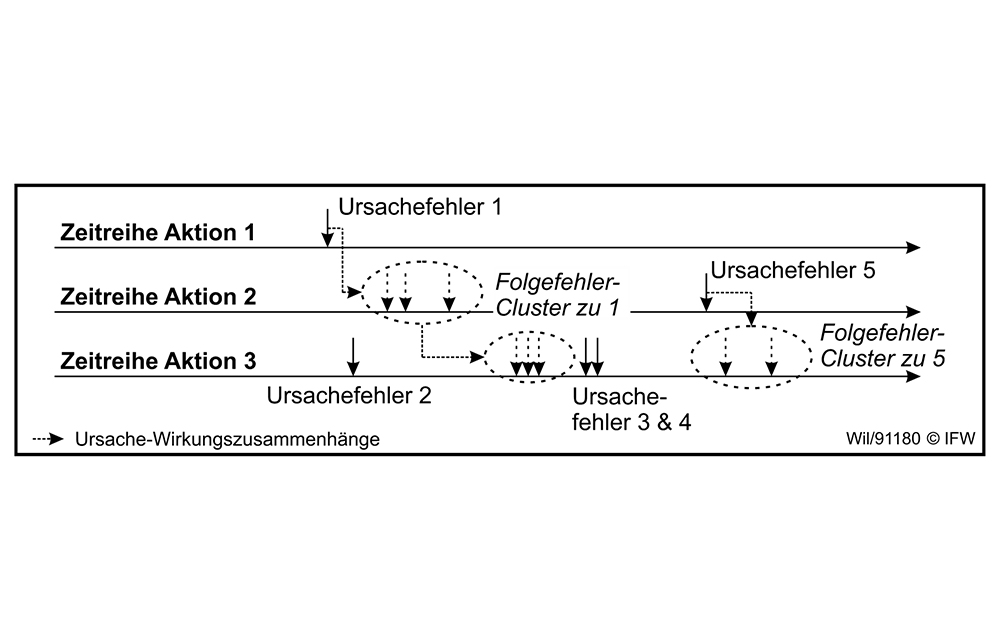

Zu diesem Zeitpunkt ist allerdings nicht sicher, dass die identifizierten Anomalien auch durch die zugehörigen Aktionen verursacht sind (Ursachefehler). Durch die knappen Pufferzeiten in verketteten Fertigungsstraßen besteht die Möglichkeit, dass Taktzeitabweichungen auf Störungen an vor- oder nachgelagerten Stationen zurückzuführen sind (Wirkungsfehler). Um diese Analyse ebenfalls zu automatisieren, erfolgt im nächsten Schritt eine Ursache-Wirkungs-Analyse.

Ursache-Wirkungs-Analyse

Ziel der Analyse ist es, Ursache- und Wirkungsfehler ohne umfassende manuelle Aufwände zu unterscheiden und in der Folge automatisiert echtzeitnahe Warnungen bei Auftreten von Ursachefehlern über eine geeignete Visualisierung auszugeben. Ausgangspunkt hierzu bildet die Arbeitshypothese, dass bei Eintritt eines Ursachefehlers zeitgleich mindestens eine Störungsmeldung für die Station registriert wird, an der die Taktzeitanomalie erfasst wurde. Existiert keine Meldung für das relevante Zeitfenster, so kann von einer Folgestörung ausgegangen werden. Die benötigte Meldungsübersicht liegt für die betrachtete Karosseriefertigungsstraße in einer Datenbank mit den zugehörigen Start- und Endzeiten vor. Das ermöglicht einen Abgleich mit dem Zeitfenster, in dem die jeweils betrachtete Anomalie detektiert wurde.

Aus dem Abgleich von Taktzeit- und Meldungsdaten ergibt sich ein gelabelter Zeitreihendatensatz, der zum Training intelligenter Prädiktionsalgorithmen genutzt werden kann. Ziel ist es, die in Bild 3 abgebildeten Ursache-Wirkungs-Zusammenhänge zwischen den unterschiedlichen Fehlerarten zu erlernen, darauf aufbauend die Folgen von Ursachefehlern echtzeitnah vorherzusagen und somit eine prozessnahe Bewertung auftretender Anomalien zu ermöglichen. Dabei kann beispielsweise die Anzahl und Dauer zu erwartender Folgefehler als Indikator für die Ausgabe von Warnungen beim Auftreten des zugehörigen Ursachefehlers dienen. Eine intelligente Anzeige am Arbeitsplatz, zum Beispiel ein Live-Gantt-Chart, weist den Maschinenbediener auf Problem, Ursache und Folge hin. Das erleichtert eine gezielte und effiziente Einleitung von Gegenmaßnahmen.

KI soll Fehler reduzieren

Eine Voraussetzung für den effizienten Einsatz der Lösungen stellt die Datenintegrität und Interoperabilität zwischen verschiedenen Anlagen und Werken dar. Daher werden bei der Methodenentwicklung Schnittstellenstandards für die Übermittlung der Maschinendaten eingehalten. Darüber hinaus wird ein geeignetes, anlagenübergreifendes Datenformat für die Datenspeicherung und Verarbeitung entwickelt. Hierdurch soll auch die Anbindung und der Einsatz von externen (Analyse-)Tools vereinfacht werden.

Die Verknüpfung von automatisierter Prozessdatenkennzeichnung mit KI-Methoden soll zukünftig helfen, Störungsauswirkungen echtzeitnah zu prognostizieren und somit prozessnahe Regelkreise zur Reduzierung der tatsächlich resultierenden Fehlerwirkung zu implementieren. Im nächsten Schritt gilt es geeignete Prädiktionsalgorithmen zu erproben. Betrachtet werden hierbei beispielsweise Long-Short-Term-Memory-Verfahren.