Die Elektronikbranche fordert immer kleinere Chips für den Einsatz in ihren Produkten – bei gleichzeitig ansteigender Produktionszahl. Deshalb müssen kleinere Bauteile gehandhabt und mehr Bauteile in kürzerer Zeit auf Trägersubstraten platziert und kontaktiert werden, um wirtschaftlich lukrativ zu bleiben. Die aktuellen, mechanischen Bestückungstechnologien bewegen sich dabei am technischen Limit: mit einer Bestückungsrate von 20.000 Komponenten pro Stunde für Bauteile mit einer Kantenlänge von 150 Mikrometern.

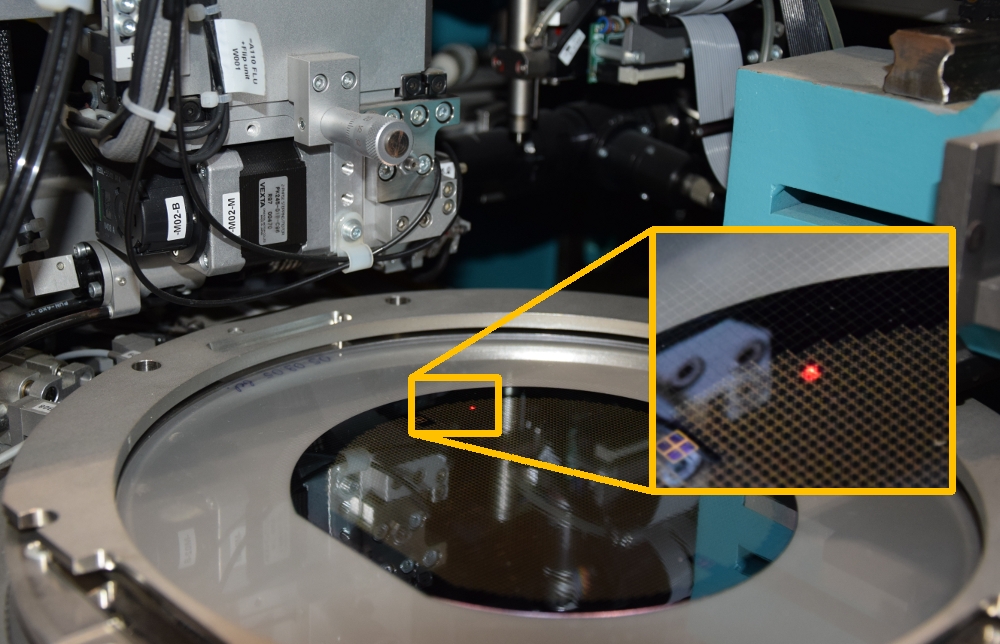

Im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts „ULTRABEST“ (FKZ: 13N14655) wird daher eine ultraschnelle Bestückungstechnologie für elektronische Komponenten erforscht. Die neuartige Bestückungstechnologie basiert auf einer Lasertechnik zum kontaktlosen Übertrag der Komponenten. Zur Erhöhung der Bestückungsrate wollen die Wissenschaftler Wafer mit elektronischen Komponenten und Trägersubstrat konsistent bewegen.

Integrierte optische Echtzeitüberwachung und selbstlernendes Steuerungskonzept

Für die Realisierung dieser neuartigen Bestückungstechnologie hat sich ein Forschungskonsortium bestehend aus der Mühlbauer GmbH & Co. KG, dem Laser Zentrum Hannover e.V. (LZH), der Precitec Optronik GmbH, der Vision Components GmbH und dem Institut für Transport- und Automatisierungstechnik (ITA) gebildet. Das neue System soll über eine integrierte optische Echtzeitüberwachung und über ein selbstlernendes Steuerungskonzept verfügen. Dadurch wollen die Wissenschaftler auch für kleinste Bauteile die höchsten Anforderungen der Positionierungsgenauigkeit erfüllen und den Bestückungsprozess automatisiert kontinuierlich optimieren. Zusätzlich soll die zugehörige Software möglichst flexibel sein, um auf unterschiedlichste Bauteilabmessungen eingestellt werden zu können. Außerdem sollen die Anforderungen der Industrie 4.0 im Steuerungssystem berücksichtigt werden.

Das Forschungskonsortium hat sich vorgenommen, die Bestückung von elektronischen Komponenten mit einer Kantenlänge von 30 bis 150 Mikrometern, einer Ablagegenauigkeit von plus/minus zehn Mikrometern und einer Rate von bis zu 100.000 Bauteilen pro Stunde zu realisieren. Mit dem aktuellen Stand der Technik können elektronische Komponenten mit Kantenlängen unter 150 Mikrometern hergestellt werden, jedoch steigt mit abnehmender Komponentenkantenlänge die Handhabungsschwierigkeit der Chips. Daher ist auch die Handhabung von kleinen Chips von großer Bedeutung.

Kontaktlose Übertragung dank laserbasierter Bestückungstechnologie

Um die Handhabung sehr kleiner Chips zu verbessern, wird eine kontaktlose Übertragung mit einer laserbasierten Bestückungstechnologie realisiert. Im Vergleich zum klassischen Ablösen sind bei dem neuen Ansatz die Chips keiner mechanischen Kraft, sondern physikalischen Effekten wie Wärme ausgesetzt. Durch eine Fokussierung des Laserstrahls können kleinere Chips vom Wafer abgelöst werden.

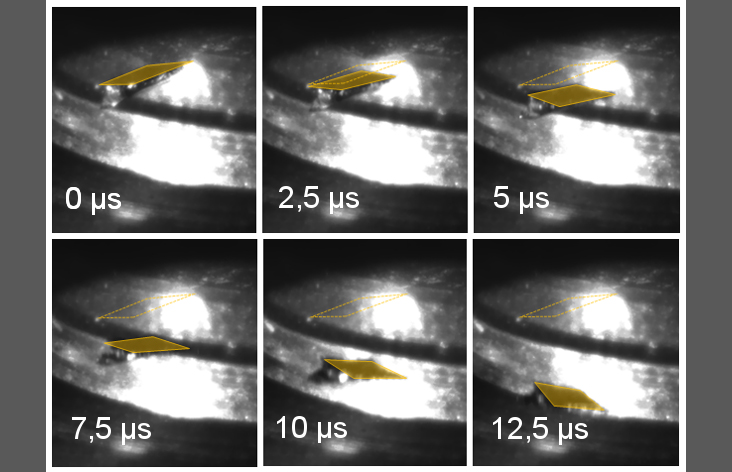

Eine der zu erforschenden Übertragungstechnologien ist der „Laser Die Transfer“, kurz: LDT. Hierbei wird durch Laserbestrahlung die Haftkraft des Klebers entfernt, wodurch das Bauteil von der Waferfolie abgelöst wird und auf das Trägersubstrat fällt. Die Ergebnisse eines solchen Ablösevorgangs von Silizium Bruchstücken ist in Abbildung 2 zu sehen. Ziel ist es die ungehäusten Chips kontrolliert zu platzieren.

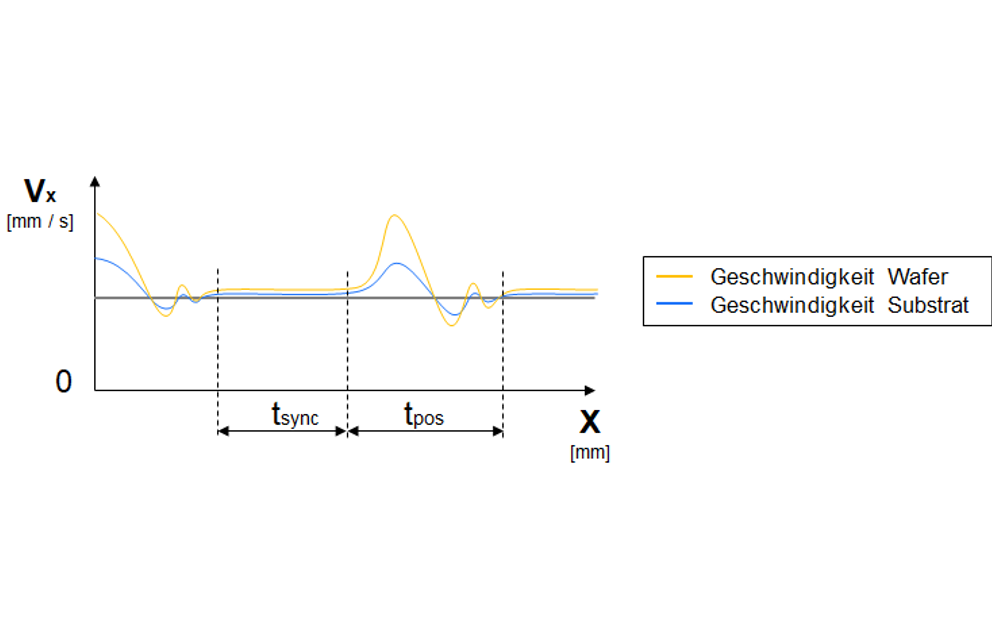

Die herkömmliche Start- und Stoppbewegung wollen die Forscher durch konsistente Kinematik von Wafer und Substrat ablösen. Das Konzept dieser Bewegung ist in Abbildung 3 dargestellt und resultiert in ein zweiteiliges Bewegungsprofil. Dieses besteht aus einer Positionierungsphase mit unterschiedlichen Geschwindigkeiten und einer synchronen Positionierungsphase mit gleicher Geschwindigkeit während der Bauteilübertragung.

Die Mühlbauer GmbH & Co. KG entwickelt und validiert innerhalb des Projekts den Anlagendemonstrator mit dem neuen Bestückungskopf, das LZH erforscht den laserbasierten Bestückungsprozess, die Precitec Optronik GmbH realisiert die interferometrische Echtzeit-Sensorik zur vertikalen Platzierungsüberwachung und die Vision Components GmbH liefert die optische Auswerteelektronik und -algorithmik zur lateralen Platzierungsüberwachung in Echtzeit. Das ITA ist für die Steuerungstechnik und die Überwachung des Gesamtsystems verantwortlich. Die Wissenschaftler werden die Steuerungen für die einzelnen Positioniervorrichtungen entwickeln, die Motorsteuerungen optimiert und die notwendigen Schnittstellen der einzelnen Komponenten definiert.