Not-Operationen erfordern oft eine rasche Bereitstellung patientenspezifischer Implantate. Die Lieferung individueller Zahnprothetik (Bild 1) muss beispielsweise innerhalb weniger Tage erfolgen, um eine erfolgreiche Operation und Patientenversorgung zu gewährleisten. In Produktionsbetrieben wie der MACK Dentaltechnik GmbH, die solchen Zahnersatz herstellen, müssen daher schnelle Durchlaufzeiten umgesetzt werden. Einen großen Einfluss auf die Durchlaufzeit haben die Erstellung der Werkzeugwege und die Auswahl der Prozessstellgrößen im CAM-System. Eine automatisierte und anpassungsfähige Prozessplanung unterstützt dabei, die Herstellung von individuellen Einzelteilen signifikant zu beschleunigen, wodurch eine hohe Produktivität sichergestellt werden kann.

Im Forschungsprojekt TempoPlant hat das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover zusammen mit der MACK Dentaltechnik GmbH eine industrienahe Lösung zur vollautomatisierten adaptiven Bahnplanung am Beispiel der Herstellung von Zahnkronen entwickelt und erprobt. Dabei wird Wissen aus dem Fertigungsprozess zum Zusammenhang zwischen Prozessstellgrößen und Bauteilqualität integriert. Somit werden zukünftig ideale Prozessstellgrößen zur Erreichung der Bauteiltoleranzen vor der Fertigung ausgewählt.

Zeitaufwendige Prozessplanung durch qualifiziertes Fachpersonal

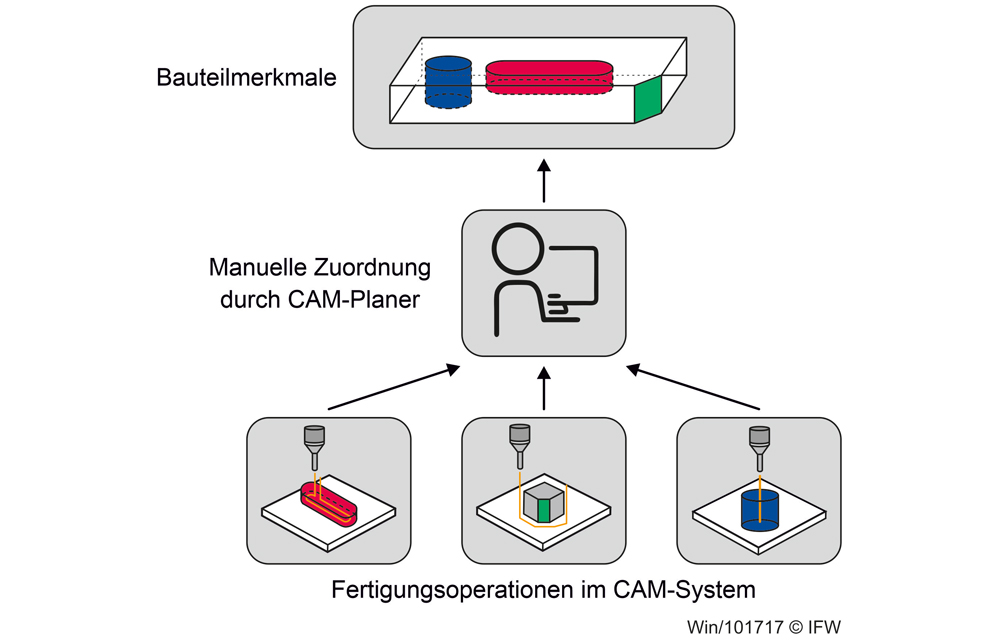

Um die notwendigen Bewegungen der Werkzeugmaschine zu planen, werden Software-Tools wie CAD/CAM-Systeme, Postprozessoren und numerische Steuerungssimulationen genutzt. Den Großteil des Arbeitsaufwands stellt die CAM-Planung dar. Hier müssen Konstruktionsmerkmalen – wie Bohrungen, Taschen, Nuten, Radien und Fasen – passende Fertigungsoperationen zugewiesen werden, wie Planfräsen, Konturfräsen oder Bohren, um diese Merkmale im Bauteil herzustellen. Bild 2 veranschaulicht, dass die Zuweisung von Fertigungsoperationen zu Konstruktionsmerkmalen in den meisten Fertigungsbetrieben manuell durch qualifiziertes Fachpersonal erfolgt.

Die zeitaufwändige manuelle Zuweisung von Fertigungsoperationen im CAM-System verringert die Produktivität und ist mit hohen Kosten verbunden. Deshalb wurde im Projekt TempoPlant eine Methode zur automatisierten Prozessplanung entwickelt und erprobt.

Wissenschaftler:innen generieren Prozesswissen aus Zerspanversuchen

Die nachfolgend beschriebene Methode wurde in der kommerziell verfügbaren CAD/CAM-Software Siemens NX 2206 erstellt. Im Bezug zur Fertigung von Zahnkronen wird die Methode zur automatisierten adaptiven Bahnplanung an einer eng tolerierten Passfläche der Zahnkronen (Bild 1) in Form eines Konus entwickelt und erprobt. Über diese Passfläche wird die Zahnkrone später mit dem Kiefer des Patienten verbunden.

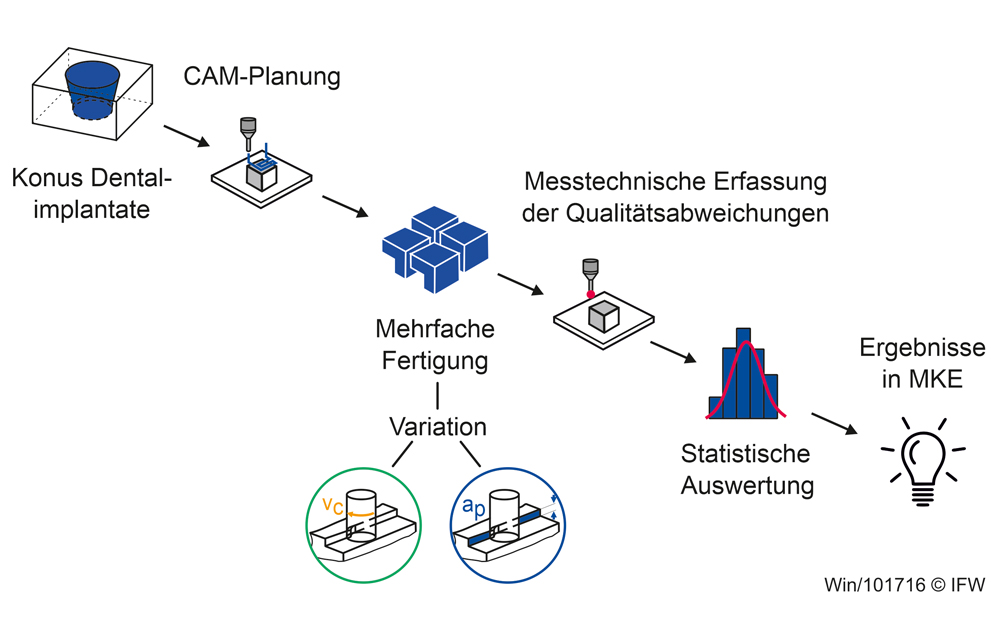

Das Wissen bezüglich der Auswirkungen unterschiedlicher Prozessstellgrößen auf Qualitätsgrößen des zu fertigenden Bauteils wurde durch Zerspanversuche generiert. Dieses Wissen wird bei zukünftigen CAM-Planungsprozessen verwendet, um die engen Fertigungstoleranzen der Zahnkronen ohne Einfahrprozesse zu erreichen. Das Prozesswissen wurde in der Siemens NX eigenen Datenbank, dem sogennanten Machining Knowledge Editor (MKE) gespeichert (Bild 3).

Das Konstruktionsmerkmal „Konus“ im CAD-System inklusive Produkt und Fertigungsinformationen (PMI) wird zunächst als Vorlage gespeichert. In einem nächsten Schritt wird die initiale CAM-Planung manuell für ein Referenzbauteil durchgeführt. Das Referenzbauteil besteht dabei aus einem Block, der 16 konische Bohrungen mit den gleichen Dimensionen aufweist. Die Prozessstellgrößen Schnittgeschwindigkeit vc und Eingriffstiefe ap werden in der CAM-Planung für unterschiedliche konische Bohrungen variiert. Die konischen Bohrungen werden anschließend auf einem 5-Achs Bearbeitungszentrum des Typs DMG Milltap 700 gefertigt und unter anderem mit einem Rauheitsmessgerät des Typs MarSurf PS 10 im Tastschnittverfahren gemessen.

Einfluss von Schnittgeschwindigkeit und Schnitttiefe auf die Oberflächenqualität

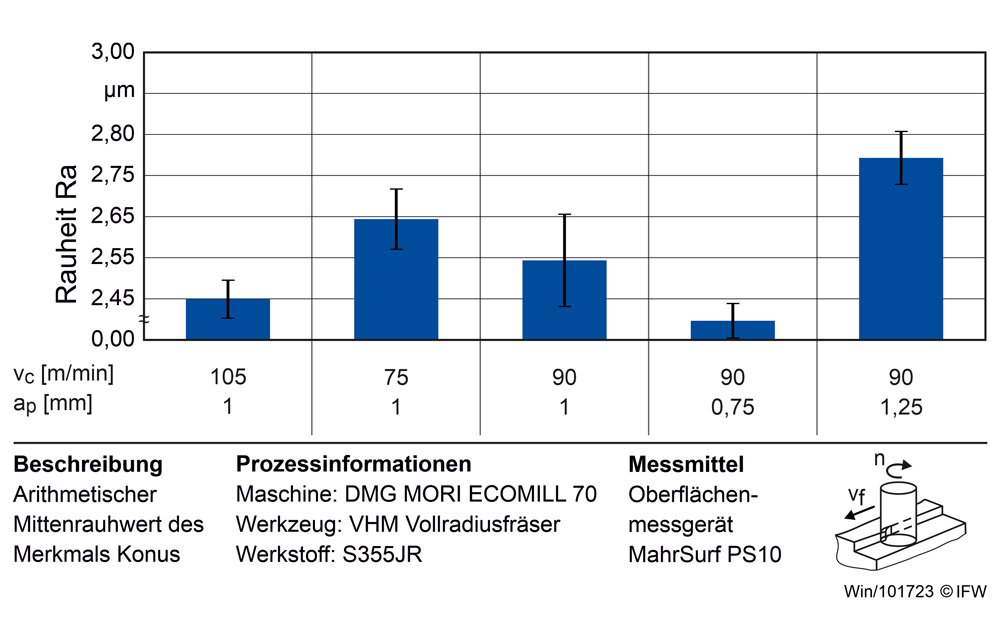

Die Ergebnisse der experimentellen Versuche zum Einfluss der Prozessstellgrößen vc und ap auf die Oberflächenqualität in Form des arithmetischen Mittenrauwerts Ra sind in Bild 4 dargestellt. Die Zielgröße Ra lässt auf den festen Sitz der Zahnkrone im Kiefer schließen und ist daher von hoher Relevanz.

Die Versuchsergebnisse zeigen, dass sowohl die Erhöhung der Schnittgeschwindigkeit als auch die Verringerung der Schnitttiefe signifikant niedrigere Rauheitswerte zur Folge haben. Demnach kann festgehalten werden, dass von den geprüften Prozessstellgrößen die Kombination aus ap = 0,75 mm und vc = 105 m/min die besten Resultate bezüglich der Oberflächengüte des Implantats liefern. Diese Ergebnisse werden im MKE in der entsprechenden Fertigungsoperation zur Herstellung der finalen Kontur für die Zahnkrone gespeichert, wie in Bild 3 gezeigt.

Prozesskette der automatisierten adaptiven CAM-Planung

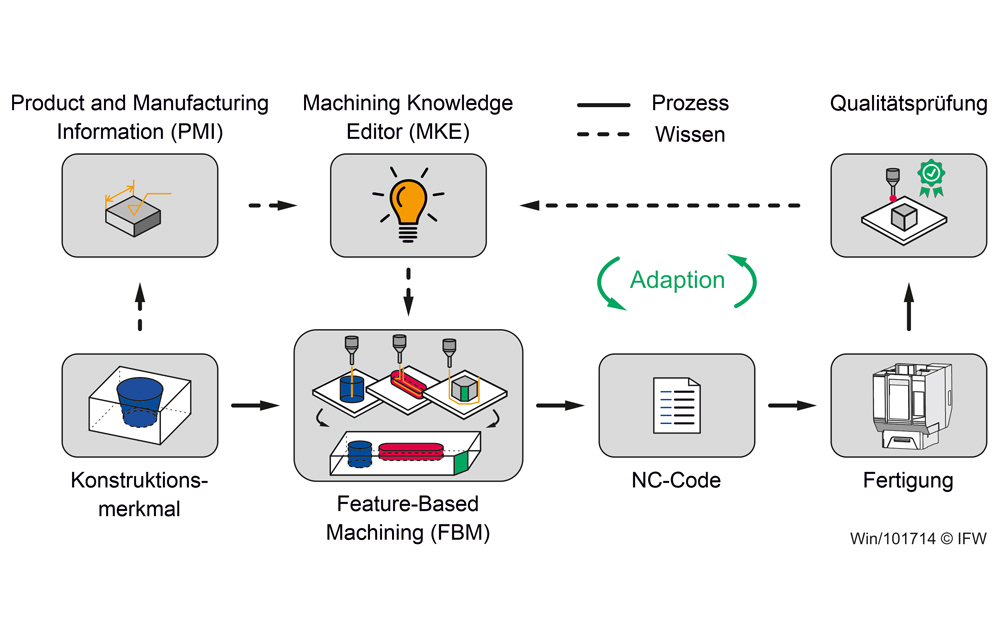

Mit der im Projekt TempoPlant entwickelten und erforschten Methode (Bild 5) zur adaptiven CAM-Planung kann nun automatisch ein NC-Code erstellt werden. Mit dessen Hilfe kann die Passfläche einer Zahnkrone direkt innerhalb der Fertigungstoleranz hergestellt werden. Dabei führt die CAM-Planungssoftware einige Schritte automatisiert im Hintergrund durch. Ausgehend von der CAD-Datei wird zunächst die automatische Merkmalerkennung durchgeführt. Dabei detektiert die Merkmalerkennung von Siemens NX das Merkmal und speichert es programmintern ab.

Im Anschluss daran wird automatisiert ein Formelementprozess auf das Konstruktionsmerkmal angewandt. Die dazugehörigen Fertigungsoperationen und Prozessstellgrößen werden dabei direkt aus dem MKE geladen. Hiernach werden die Werkzeugbahnen automatisch berechnet und mittels Postprozessor in ein maschinenlesbares Format übersetzt. Der so entstandene NC-Code wird automatisch gespeichert, sodass er direkt an die Maschine übergeben werden kann.

Zahnkronen schneller und wirtschaftlicher herstellen

Durch die entwickelte Methode ist es möglich, die Datenbank des MKE ständig mit Prozesswissen zu erweitern und neben Standard-Konstruktionsmerkmalen neue Merkmale zu definieren und künftigen CAM-Planungs-Szenarien zur Verfügung zu stellen. Dadurch entfallen zeitaufwändige manuelle Schritte bei der Herstellung von Zahnkronen und die Wirtschaftlichkeit wird deutlich erhöht.

Es konnte gezeigt werden, dass durch die automatisierte CAM-Planung im Vergleich zu einer konventionellen Herangehensweise bis zu 88 % des zeitlichen Planungsaufwands eingespart werden kann. Zukünftig wird das IFW das entwickelte System durch Ergänzung zusätzlicher Prozessstellgrößen weiter erforschen und mit Freiformflächen als Konstruktionsmerkmale erweitern.