Mit dem Querkeilwalzen lassen sich bisher Teile mit runden Querschnitten herstellen. Das IPH arbeitet daran, mit speziellen Walzwerkzeugformen auch unrunde Querschnitte herstellbar zu machen. Die Umformung wird dabei allerdings wesentlich komplexer und die Werkzeuggeometrien von Ober- und Unterwerkzeug müssen exakt aufeinander abgestimmt sein und einem komplexen Geometrieverlauf folgen. Daher ist es notwendig, im Forschungsprojekt „Unrundwalzen“ Hunderte von Werkzeuggeometrien zu untersuchen. Um Zeit zu sparen, erfolgt die Erstellung dieser Geometrien automatisiert.

Walzen von unrunden Querschnitten

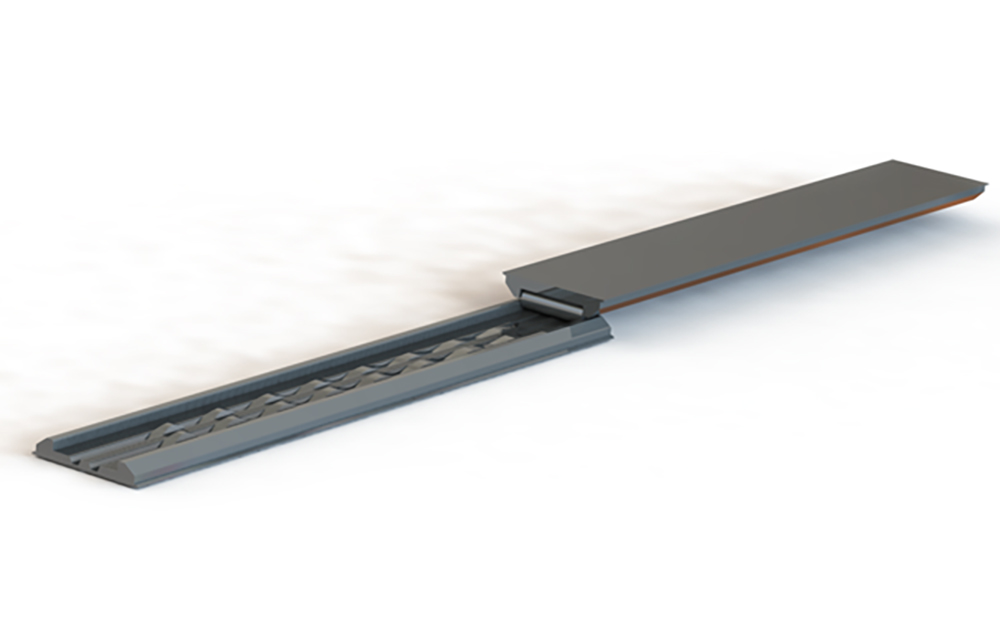

Im Forschungsprojekt wird zunächst mittels FEM-Simulationen untersucht, wie sich lokal unrunde Querschnitte (Ellipse, Exzenter, elliptischer Exzenter) in ein rundes Halbzeug walzen lassen. Der Walzprozess erfolgt mithilfe eines Werkzeugpaares aus Ober- und Unterwerkzeug (siehe Bild 1). Die beiden Werkzeughälften bewegen sich entgegengesetzt zueinander und versetzen dabei das Halbzeug in Rotation.

Je nachdem, ob Ellipsen, Exzenter oder elliptische Exzenter gewalzt werden sollen, sind unterschiedliche Werkzeuggravuren im Ober- und Unterwerkzeug notwendig. Im Rahmen des Forschungsprojekts werden zwei zueinander versetzte, unrunde Formelemente in das zylindrische Halbzeug eingewalzt. Ein Formelement wäre beispielsweise eine örtlich beschränkte Ellipse oder Exzenter auf dem sonst noch runden Halbzeug.

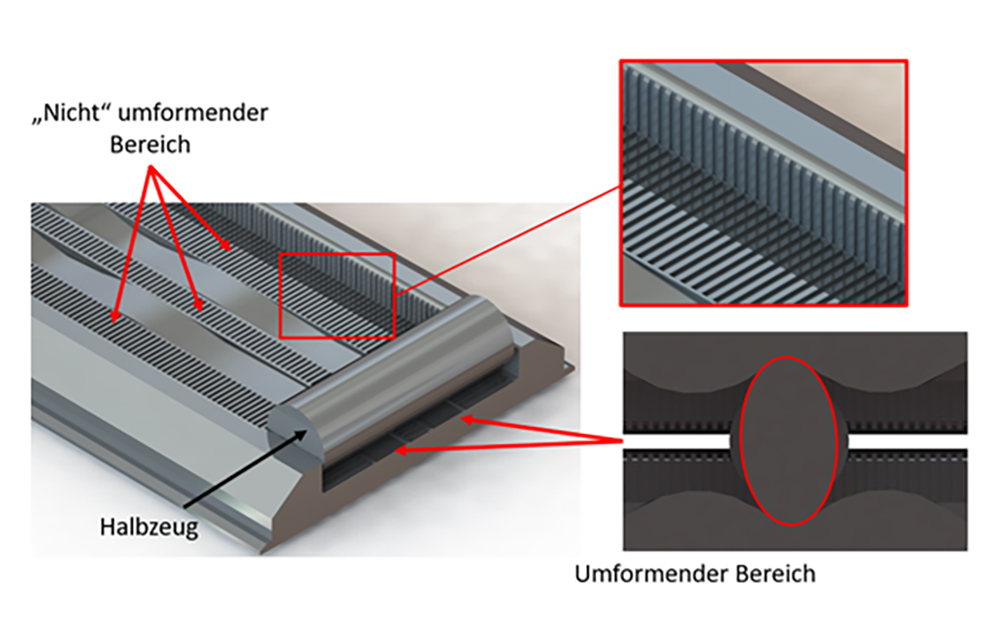

Das Werkzeugpaar berücksichtigt dies in Form von zwei Werkzeuggravuren auf einem jeweiligen Werkzeug (siehe Bild 2). Die Wellengravur wird hierbei durch ein spezifisch angepasstes Wellenprofil auf dem Walzwerkzeug definiert. Der nicht umformende Bereich, also jener, auf welchem das zylindrische Halbzeug abrollt, heißt Steg und ist mit Nuten versehen. Die Nuten sind notwendig, um während der Rotation des Halbzeugs auf dem Steg neben einem Kraft- zudem auch einen Formschluss zu realisieren. Die Geometrie der Nuten kann variieren. Die axiale Begrenzung des Stoffflusses wird durch Werkzeugwände realisiert.

Unrundwalzen hängt von vielen Parametern ab

Welche Parameter beeinflussen den Walzprozess – und wie müssen die Werkzeuge ausgelegt werden, damit das Unrundwalzen gelingt? Um diese Fragen zu beantworten, untersuchen die Forschenden folgende Parameter:

- Breite und Stärke der Ausprägung der Gravuren (höheres Längen- zu Breitenmaß der Ellipse, steigende Exzentrizitäten)

- Notwendigkeit des Mittelstegs und dessen Breite (Abstand zwischen den Gravuren).

- Dimensionierung der Nuten in den Stegen und in den Wänden (Nutbreite, Nuttiefe, Abstand zwischen den Nuten)

- Länge der Gravur (wie viele Umdrehungen stehen für die Umformung zur Verfügung?)

- Umformgeschwindigkeit und -temperatur

Wegen der Vielzahl an unterschiedlichen Parametern sind Simulationen mit sehr vielen unterschiedlich ausgelegten Werkzeugen notwendig.

Algorithmus reduziert den Konstruktionsaufwand

Die Konstruktion der Walzwerkzeuge zur Durchführung der Parameterstudien ist ein wiederholender Vorgang und bietet somit ein hohes Automatisierungspotenzial. Die Entwicklung des Algorithmus in der CAD-Software SolidWorks hat dabei geholfen, die Werkzeuge deutlich schneller zu konstruieren – unabhängig von der benutzenden Person.

Nachdem der Nutzer die Parametervariation (siehe oben) eingegeben hat, konstruiert der Algorithmus das Ober- und Unterwerkzeug sowie das Halbzeug und positioniert diese über Verknüpfungen passend zueinander in eine Baugruppe. Die zueinander angepassten Werkzeuge werden in geordneter Form automatisiert als Teil-, Baugruppen- und STL-Datei gespeichert.

Die Berechnung der Werkzeuggravuren für das Ober- und Unterwerkzeug erfolgt ebenfalls automatisiert. Der Import dieser Gravuren erfolgt durch das Einladen eines Textdokuments in die Konstruktionsoberfläche von SolidWorks. Erst nachdem die Gravur dem Algorithmus zur Verfügung steht, beginnt der Konstruktionsprozess. Es wird somit um die Gravuren herum konstruiert, sodass diese das Fundament bilden.

Die generierten Baugruppen können anschließend in eine FEM-Software importiert werden. Dort werden Simulationen mit allen konstruierten Werkzeugen durchgeführt, um herauszufinden, mit welchen Parameterkombinationen das Unrundwalzen am besten gelingt.

Zeitersparnis durch den Algorithmus

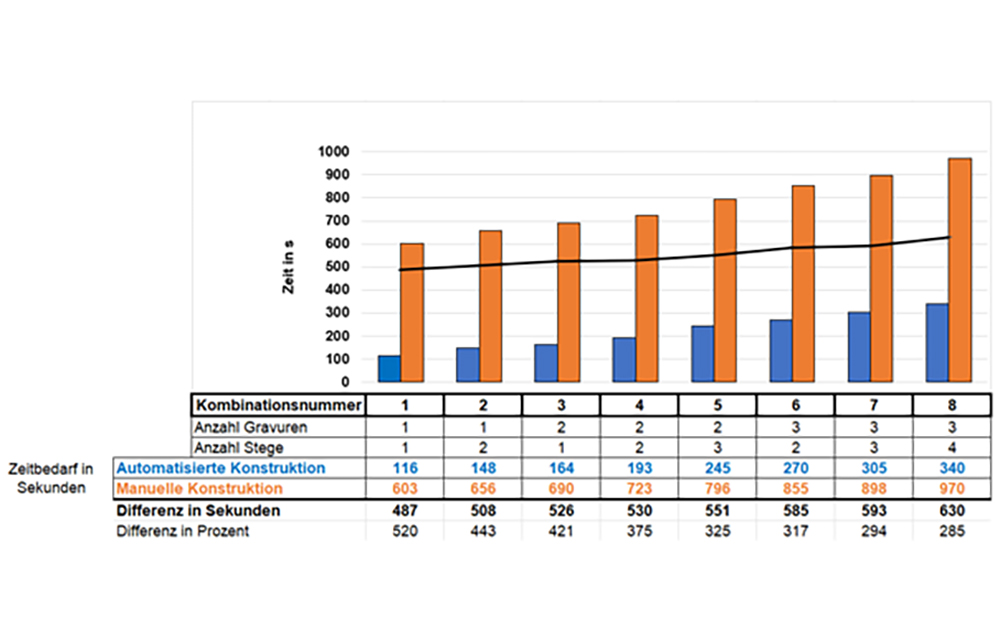

Wie viel Zeit spart die automatisierte Konstruktion im Vergleich zur manuellen Konstruktion? Um dies zu bewerten, haben die Forschenden die Zeit erfasst, die einige Experten zur Auslegung von Werkzeugen benötigen. Die Anzahl der Stege und Gravuren wurden für den jeweiligen Fall variiert. Die Zeiterfassung begann beim Öffnen eines leeren Part-Dokuments und endete nach Fertigstellung einer Baugruppe.

Das Ergebnis (siehe Bild 3) für die manuelle Konstruktion ist in orange, die für die automatisierte Konstruktion in blau dargestellt. Die konstruierende Person blieb dieselbe und verfügte über Vorkenntnisse bei der Konstruktion in SolidWorks. Die Hard- und Software blieb ebenfalls identisch. Die Effizienz des Algorithmus verglichen zur manuellen Konstruktion ergibt sich aus der zeitlichen Differenz (schwarze Kurve) der jeweiligen Messungen. Das Ergebnis dieser Differenz ist in Absolut- und in Prozentwerten angegeben.

Zu erkennen ist, dass die Effizienz für die automatisierte Konstruktion – verglichen mit der manuellen Konstruktion – zwischen 285 % und 520 % gestiegen ist. Die Effizienz nimmt mit Blick auf die Absolutwerte in dem Messverlauf zu, je mehr Formelemente ein Walzwerkzeug beinhaltet. Dieses nimmt weiter zu, je geringer der Wissensschatz der konstruierenden Person ist.

Modulare Werkzeuge automatisiert generieren

Der Algorithmus soll für zukünftige Anwendungen um die Funktion erweitert werden, im realen Produktionsumfeld anwendbare Baugruppen automatisiert in modularer Form zu generieren. Das Werkzeug soll nicht mehr wie in Bild 2 dargestellt aus einem Stück, sondern aus einzelnen Teilen bestehen, welche auf einer Grundplatte fixiert werden. Dies birgt den Vorteil, dass die Walzwerkzeuge in Flachbackenbauart nicht mehr aus Vollmaterial gefertigt werden müssten und ein Tausch beziehungsweise eine Verschiebung der Werkzeuggravuren möglich ist. Die Ausprägung und Verschiebung der eingewalzten Formelemente können somit variiert werden. Das erleichtert die experimentellen Untersuchungen mit unterschiedlichen Werkzeugen, die das IPH im Anschluss an die Parameterstudie plant.