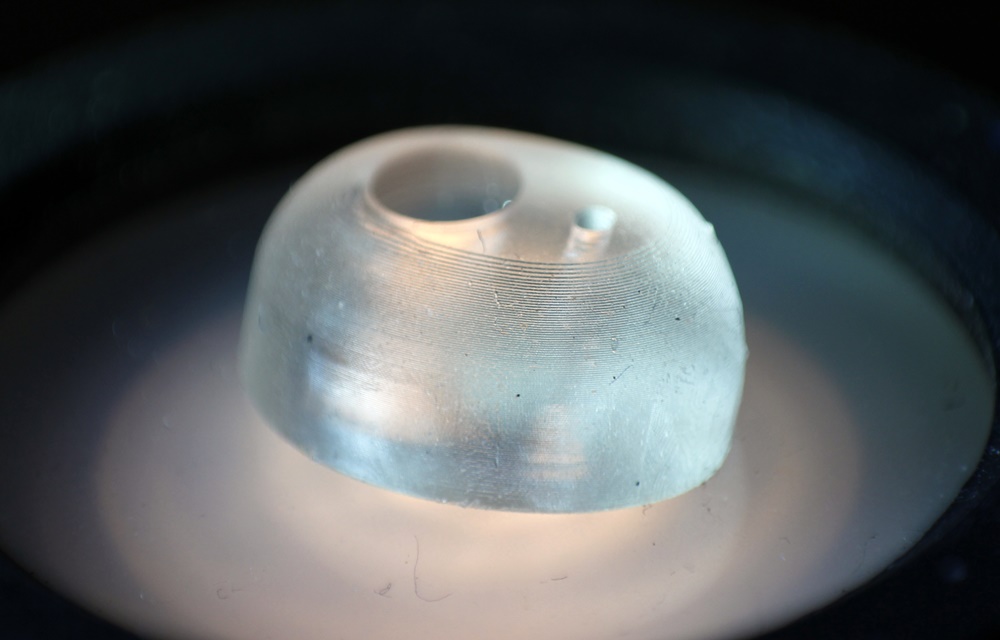

Gehörgänge sind keine geraden Kanäle. Im Gegenteil: Der Durchmesser des Gehörgangs, die Länge und die Kurven sind bei jedem Menschen anders. Individuell angepasste Formpassstücke für Hörhilfen oder Gehörschutz, sogenannte Otoplastiken, bieten Musikern, Hörgeräteträgern, Hörschutzsuchenden und Musikliebhabern einen höheren Tragekomfort. Bislang wurden diese mittels Stereolithographie aus flüssigem Kunststoff hergestellt.

Analog zu anderen 3D-Drucktechniken basiert die Stereolithographie auf einem zweistufigen Schicht-für-Schicht-Verfahren. Als erstes wird eine frische Schicht eines flüssigen, lichtaushärtenden Kunststoffs aufgetragen. Im zweiten Schritt härtet ein UV-Laser oder Projektor die zuvor im Computermodell definierten Bereiche aus. Die Grundlage bildet eine CAD-Datei, die das zu fertigende Bauteil in Schichten unterteilt. Schritt für Schritt aufgetragen und ausgehärtet ergeben die flüssigen Kunststoffschichten schließlich ein additiv gefertigtes Bauteil.

Passgenaue Otoplastiken, die nicht drücken

Neben seiner von Mensch zu Mensch unterschiedlichen Geometrie verfügt der Ohrkanal allerdings auch über harte und weiche Geweberegionen, wobei die Sensitivität in Richtung Trommelfell zunimmt. Um den Tragekomfort von Otoplastiken weiter zu verbessern, sollte der Härtegrad des Werkstoffs demnach flexibel lokal einstellbar sein. Hier stößt die Stereolithographie jedoch an ihre Grenzen. Denn mit dieser Methode lässt sich nur ein Werkstoff verarbeiten.

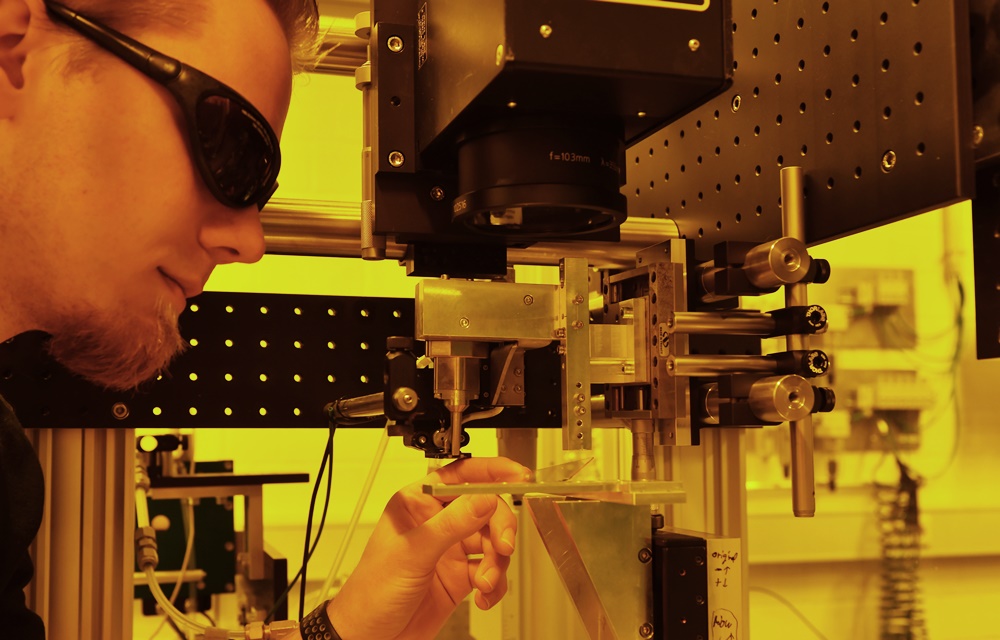

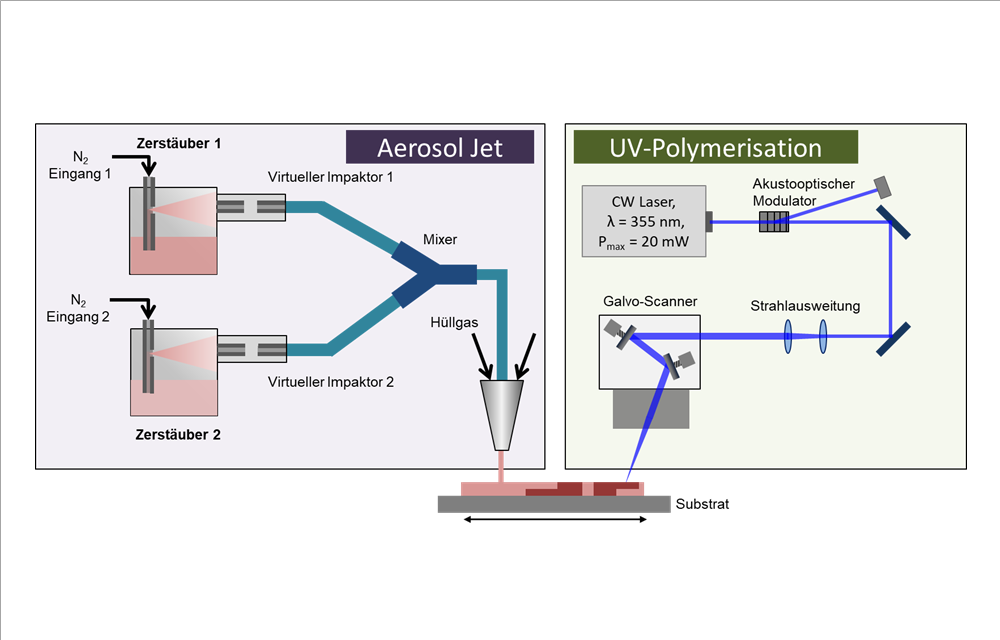

Um zukünftig Otoplastiken mit harten und weichen Regionen additiv fertigen zu können, entwickelt die Abteilung Produktions- und Systemtechnik am LZH ein neuartiges 3D-Druckverfahren. Dabei setzt das LZH auf ein schichtweises Aufsprühen des Werkstoffs. Beim sogenannten Aerosol-Jet-Verfahren zerlegt eine Düse den flüssigen Kunststoff in kleine Tröpfchen. Setzt man statt einer gleich zwei Düsen mit Kunststoffen unterschiedlichen Härtegrades ein, lässt sich von Schicht zu Schicht ein Härtegrad zwischen 55 und 75 ShoreD aufsprühen. So entstehen Formpassstücke, die exakt an die härteren und weicheren Geweberegionen im Ohr des Trägers angepasst sind. Davon profitiert dieser insbesondere bei längeren Tragezeiten, denn dank der individuellen Form und Härtegrade, drückt die Otoplastik nicht.

Zukunftsmusik: Industrielle Serienfertigung per Aerosol-Jet

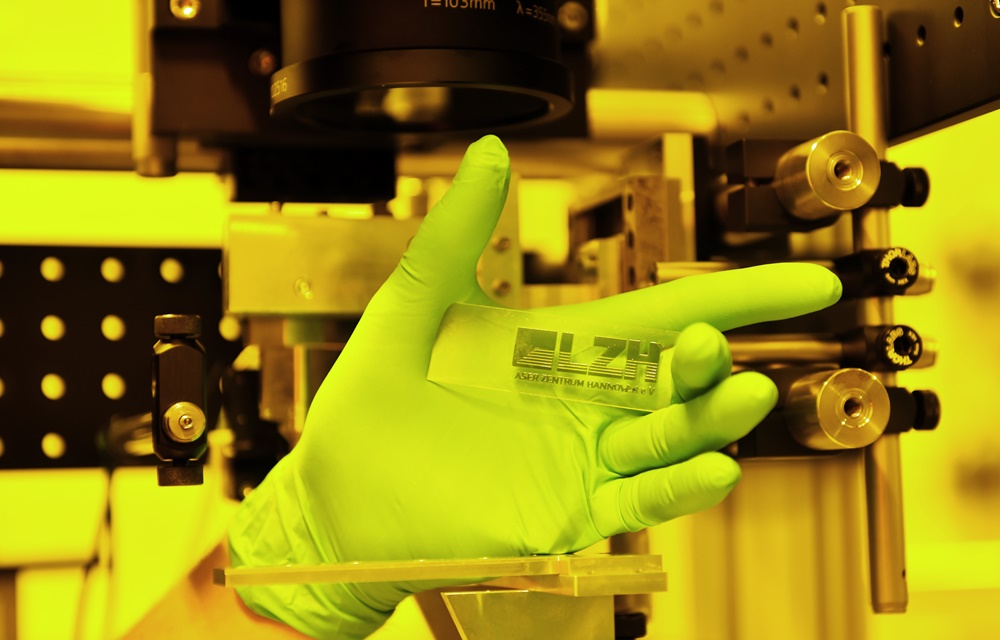

Die vom LZH entwickelte Prototypenanlage erzielt Schichtdicken von 1,6 bis 80 Mikrometern. Die grundsätzliche Eignung des Aerosol-Jet-Verfahrens für die additive Fertigung von individuellen Otoplastiken ist nun bewiesen. Bevor das Verfahren Einzug in die industrielle Serienfertigung nehmen kann, müsste der Prototyp der 3D-Druckanlage unter anderem robuster ausgeführt werden.

Aktuell beraten die Partner im Verbundprojekt über Möglichkeiten, die Forschungsarbeiten fortzuführen und sowohl das Verfahren als auch die Anlage für die industrielle Serienfertigung tauglich zu machen. Dabei spielt auch die Weiterentwicklung des Ohrscanverfahrens mittels Optischer Kohärenztomographie (OCT), dessen Eignung ebenfalls nachgewiesen werden konnte, eine wichtige Rolle.

Zahlreiche kommerziell erhältliche Flüssigkunststoffe kann der Prototyp der Aerosol-Jet-Anlage flexibel verarbeiten. Dank der breiten Materialpalette und der Möglichkeit, die Materialien einzeln oder gemischt aufzutragen, lassen sich schon heute verschiedenste Eigenschaften realisieren.

Über das Projekt 3D-PolySPRINT

Die Forschungsarbeiten zu Träger-angepassten Otoplastiken sind Teil des Verbundprojekts „3D-PolySPRINT – Additive Fertigung von individuell angepassten hörakustischen Schallwandlern aus Multi-Materialsystemen“, das vom Bundesministerium für Bildung und Forschung gefördert wird. Leiter des Konsortiums ist die Sennheiser electronic GmbH Co. KG. Weitere Projektpartner sind die KIND Hörgeräte GmbH Co. KG, OptoMedical Technologies GmbH, Materialise GmbH, Dreve ProDiMed GmbH, LPKF Laser & Electronics AG, microTEC Gesellschaft für Mikrotechnologie mbH und das Laser Zentrum Hannover e.V.