Mithilfe der ALD-Technologie (engl. atomic layer deposition) lassen sich sehr dünne, qualitativ hochwertige Schichten herstellen. Die Spatial ALD-Anlage erzielt hohe Auftragsraten bei der Herstellung ultradünner Schichtsysteme für Optiken und ermöglicht die gleichmäßige Beschichtung komplex geformter Oberflächen.

Interessant ist das zum Beispiel für die Bereiche Automotive-Lighting oder auch Augmented Reality (AR) beziehungsweise Virtual Reality (VR), wo dreidimensional geformte Beleuchtungselemente essenziell sind. Da die Anlage plasmabasiert ist, kann sie mit niedrigen Temperaturen unter 100 Grad arbeiten – dadurch ist sie insbesondere für die Beschichtung von temperaturempfindlichen Polymeroptiken geeignet, die in der Displaytechnologie eingesetzt werden.

Rotationsprinzip ermöglicht hohe Auftragsraten

Der ALD-Prozess basiert auf selbstlimitierenden chemischen Reaktionen zwischen gasförmigen Precursoren und Substratoberflächen. In bisher üblichen Anlagen werden die Prozessreaktionen nacheinander durchgeführt, was einen zeitaufwändigen Gasaustausch der gesamten Reaktionskammer nötig macht. Anders in der Spatial ALD-Anlage am LZH: Hier laufen die Prozesszyklen räumlich getrennt ab.

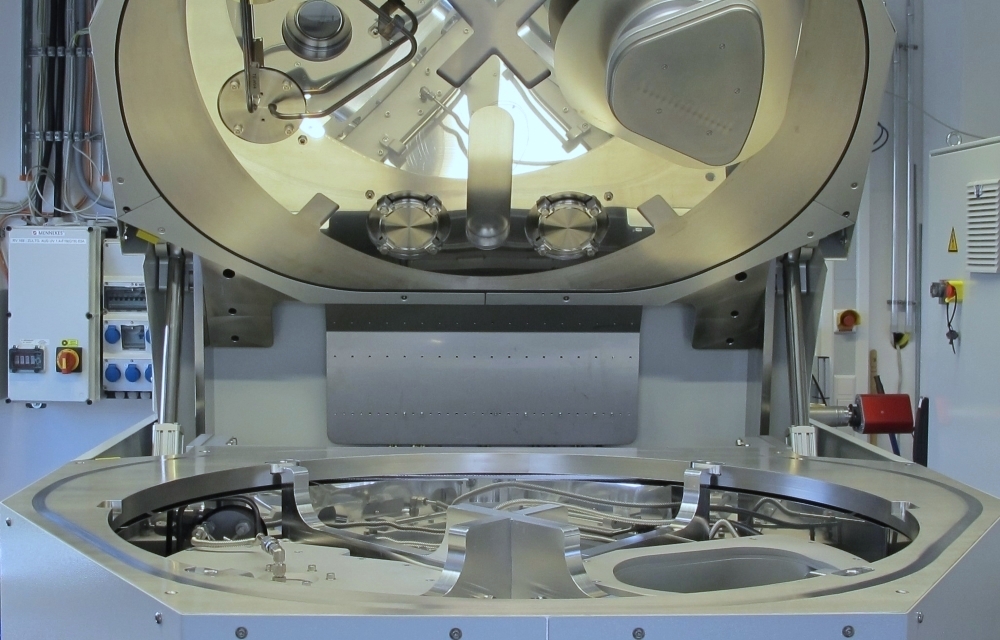

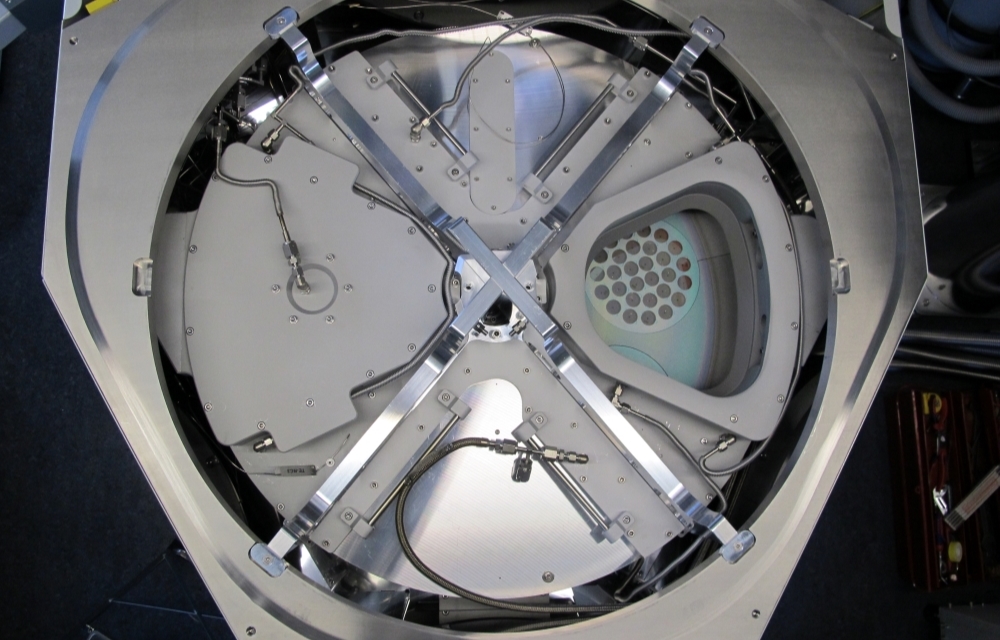

Die Anlage hat vier einzelne, durch Druck und Stickstoff abgetrennte Prozesskammern, in denen jeweils ein ALD-Reaktionsschritt abgeschlossen wird. Anschließend rotieren die Substrate in die nächste Kammer. So erreichen die Wissenschaftler:innen Auftragsraten, die bisher nur mit anderen Beschichtungsverfahren möglich waren. Dies macht das Verfahren besonders wirtschaftlich und ermöglicht gleichzeitig einen hohen Durchsatz bei der optischen Beschichtung.

Die Anlage ist dabei sowohl für die Forschung als auch für Industriekunden interessant: Das LZH ist offen für Herausforderungen mit der Spatial ALD-Anlage im Rahmen von Industrie- und Forschungskooperationen.

Bei Fragen zur ALD-Anlage hilft Ihnen Dr. Andreas Wienke, Abteilungsleiter Optische Komponenten am LZH, gerne weiter.