Magnesium – ein vielversprechender, aber unbiegsamer Kandidat

Magnesium ist der leichteste metallische Konstruktionswerkstoff. Seine Dichte beträgt rund 60 Prozent der Dichte von Aluminium, was diesen zu einem bedeutenden Werkstoff für den Leichtbau macht. Außerdem ist Magnesium eines der häufigsten Elemente der Erdkruste. Der Schmelzbereich von Magnesium liegt zwischen 430 °C und 630 °C, was die Verarbeitung erleichtert. Ein weiterer wichtiger Aspekt für die Verwendung von Magnesium und dessen Legierungen ist die hohe Recyclingfähigkeit.

Trotz dieser Vorteile besitzen Magnesiumlegierungen heutzutage nur einen geringen Marktanteil. Einer der Gründe hierfür ist die begrenzte Umformbarkeit von Magnesium und dessen Legierungen. Ein Maß für die Verformbarkeit der Werkstoffe ist die Anzahl der vorhandenen Gleitsysteme. Je höher die Anzahl der Gleitsysteme, desto einfacher finden Versetzungsbewegungen im metallischen Werkstoff statt. Magnesium hat aufgrund seiner hexagonalen Gitterstruktur lediglich drei Gleitsysteme, verglichen dazu besitzen Aluminium und Stahllegierungen je zwölf Gleitsysteme. Beim plastischen Verformen verändert sich das Kristallgitter und Atome wandern auf neue Plätze, indem sich Versetzungen bewegen. Bei der kubischen Kristallstruktur von Aluminium ist dies über viele Wege möglich. Deswegen lassen sich Bleche aus Aluminium vergleichsweise einfach in nahezu beliebige Formen tiefziehen. Magnesiumatome ordnen sich jedoch in einem hexagonalen Gitter an, sodass die Möglichkeit für Versetzungsbewegungen dementsprechend stark eingeschränkt ist.

Einsatzmöglichkeiten vom Motor bis zur Medizin

Aus diesem Grund werden Magnesiumlegierungen als Konstruktionswerkstoff heutzutage hauptsächlich für Druckgussbauteile wie zum Beispiel Motor- und Getriebegehäuse (siehe Bild 1) in der Automobilindustrie sowie im Flugzeugbau verwendet. Dies ermöglicht aufgrund von bemerkenswerten Gewichtseinsparungen energieeffiziente Flüge sowie eine gesteigerte Zuladung. Neben dem Aspekt der Gewichtsreduktion weisen Magnesiumlegierungen hervorragende Dämpfungseigenschaften auf. Dadurch können Vibrationen und Geräuschemissionen im Motor deutlich reduziert werden.

Des Weiteren werden die Magnesiumlegierungen auch in der modernen Medizin eingesetzt. Als Schrauben und Platten stabilisieren sie zum Beispiel komplizierte Knochenbrüche oder werden als Stents in Gefäße etwa nach einem Herzinfarkt eingesetzt. Der ausschlaggebende Vorteil von Magnesium bei solchen Anwendungen ist dessen Resorbierbarkeit. Das heißt, das Metall wird mit der Zeit vom Körper abgebaut und aufgenommen, so dass Folge-Operationen zum Entfernen der Materialien nach erfolgter Heilung nicht mehr erforderlich sind.

Eröffnung neuer Möglichkeiten durch Forschung und Entwicklung

Gelingt es den Wissenschaftlerinnen und Wissenschaftlern, Methoden für eine einfache Umformung von Magnesiumlegierungen zu entwickeln, so kann die breite Palette der ausgezeichneten Eigenschaften dieser Werkstoffe auch auf weitere Branchen und Anwendungsbereiche ausgeweitet werden. Die Nutzung des sogenannten elektroplastischen Effekts (EPE) könnte eine Möglichkeit sein, die Verformbarkeit solcher attraktiven Materialien zu verbessern und somit das Anwendungsspektrum zu erweitern.

Der EPE ist ein Phänomen, das aufgrund vieler sehr kleiner, gleichzeitig auftretender physikalischer Effekte auftritt, wenn in metallischen Werkstoffen während einer Umformung gleichzeitig ein hoher elektrischer Strom eingeleitet wird. In der Regel erleichtert der EPE die plastische Umformung von Metallen. Bisher ist noch nicht eindeutig verstanden, welcher der vielen physikalischen Effekte den größten und wichtigsten Einfluss auf die Verformbarkeit hat. Für eine gezielte industrielle Anwendung des EPE bedarf es eines tiefgreifenden Verständnisses der beteiligten Mechanismen. Die Herausforderung liegt hierbei darin, dass sich die Effekte überlagern und nur schwer identifiziert werden können.

Die Hürden der Analysemethoden

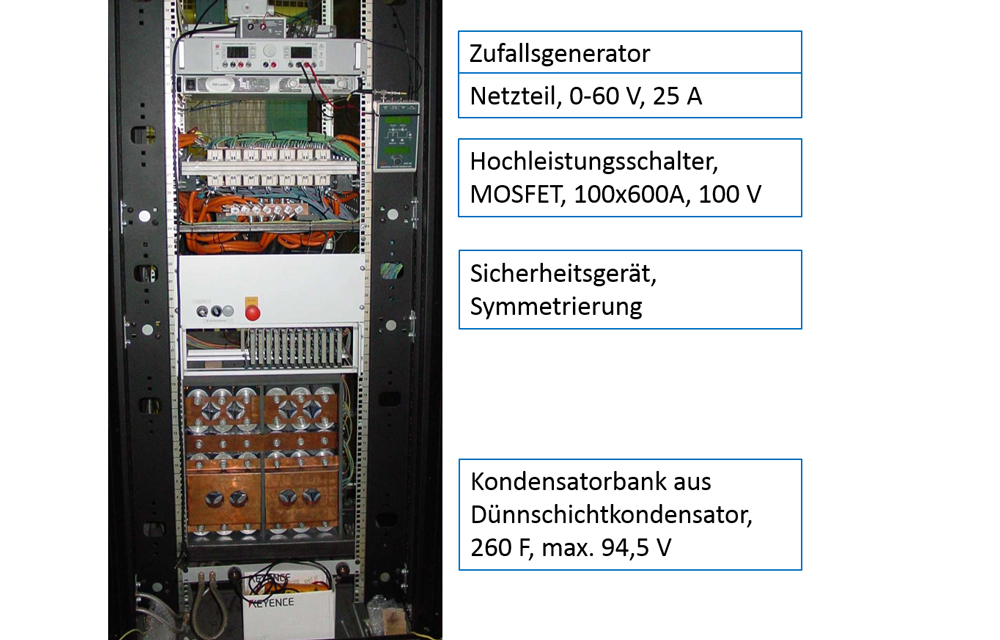

Wissenschaftlerinnen und Wissenschaftler am Institut für Werkstoffkunde (IW) der Leibniz Universität Hannover untersuchen hierzu ausgewählte Legierungen mit Leichtbaupotential unter der Anwendung hoher Stromimpulse bei einer Druck- und Drei-Punkt-Biege-Belastung. Zur Charakterisierung der beteiligten Mechanismen bedarf es einer ganzen Reihe an weiteren Methoden zur Analyse der Mikrostrukturevolution.

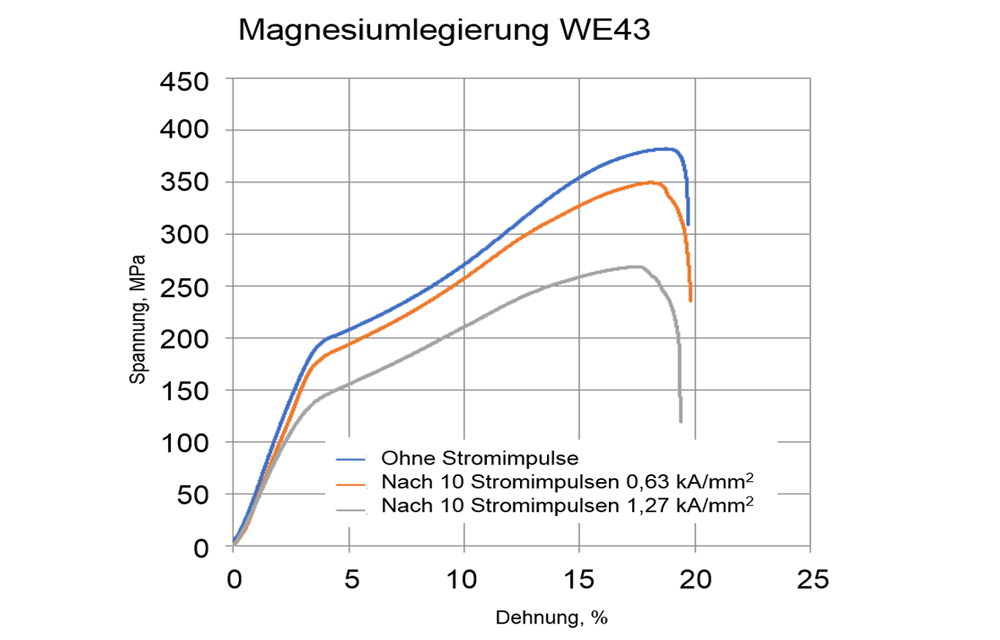

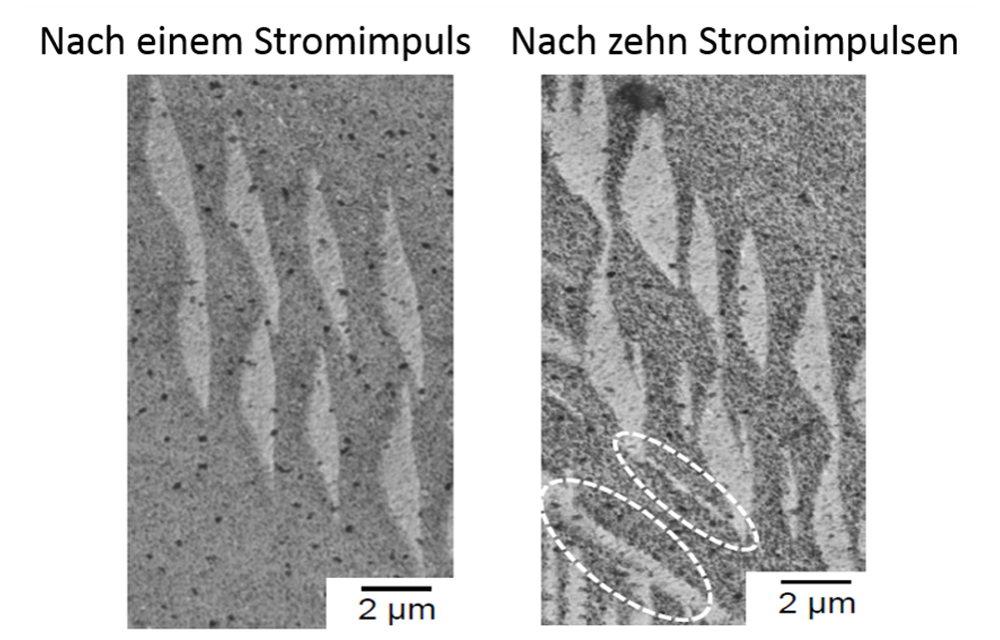

Der Einfluss der Stromimpulse auf das Umformverhalten der Legierungen wird zum Beispiel durch das Gegenüberstellen von Spannungs-Dehnungs-Kurven mit und ohne Stromimpuls charakterisiert (siehe Bild 3). Die Ergebnisse zeigen deutlich, dass zum Erreichen derselben Stauchung bei einer kombinierten Druckbelastung mit Stromimpulsen deutlich geringere Kräfte benötigt werden. Um die Ergebnisse nicht misszuverstehen, müssen die Forschenden auf alle Einflussfaktoren achten – wie zum Beispiel auf die Erwärmung der Probe infolge der Stromimpulse. Zum tiefgreifenden Verständnis der Mechanismen auf mikrostruktureller Ebene werden die Proben mittels Elektronenmikroskopie analysiert, zum Bespiel im Hinblick auf die Entwicklung ausgesuchter Mikrostrukturmerkmale wie der Ausbildung von Zwillingsstrukturen in Folge wiederholter Stromimpulse (siehe Bild 4).

Die Herausforderung bei den Untersuchungen liegt darin, mittels hoch sensitiver Verfahren unter Betrachtung ausreichend großer Datensätze diejenigen Änderungen zu identifizieren, die aufgrund des EPE erfolgen und diese gezielt für das Erreichen der gewünschten Ziele einzusetzen. Die ersten Schritte konnten die Forschenden am IW bereits meistern und Bereiche auf mikrostruktureller Ebene identifizieren, die besonders gut durch den EPE beeinflussbar sind. Der nächste Schritt kann dementsprechend eine gezielte Einstellung der Mikrostruktur für eine gesteigerte Reaktion der Legierungen auf die Stromimpulse sein.