Rückrufe durch fehlerhafte Fertigung oder Produktfälschungen von Dritten sind ein großes Problem im deutschen Maschinen- und Anlagenbau. Allein der monetäre Schaden durch Plagiate betrug 2020 für deutsche Unternehmen 7,6 Milliarden Euro. Die Folge von Plagiaten oder fehlerhaften Bauteilen sind Ersatzansprüche der Kunden an den Hersteller. Zur Vermeidung von Schadensersatzzahlungen ist der Hersteller in der Pflicht, den Nachweis zu erbringen, dass zum Zeitpunkt der Auslieferung das Bauteil nach aktuellem Stand der Technik im fehlerfreien Zustand war. Im Falle eines Plagiates muss der Hersteller sogar nachweisen, dass das Bauteil nicht von ihm produziert ist. In beiden Fällen ist eine Rückverfolgung der Bauteile während des kompletten Lebenszyklus notwendig.

Für eine erfolgreiche Rückverfolgung müssen die Bauteile eindeutig markiert sein. Hierfür verwenden Unternehmen aktuell verschiedene Arten von aktiven Markierungen. Eine aktive Markierung ist dabei beispielsweise der QR-Code. Der Nachteil von aktiven Markierungen ist ein zusätzlicher Applikationsschritt am Ende der Prozesskette. Zusätzlich ist es formbedingt nicht möglich auf jedem Bauteil eine aktive Markierung zu applizieren. Aus diesen Gründen ist der Einsatz einer effizienten und branchenübergreifenden Methode zur Bauteilidentifikation sinnvoll, die keinen zusätzlichen Applikationsschritt benötigt.

Ihre Oberfläche kann mehr!

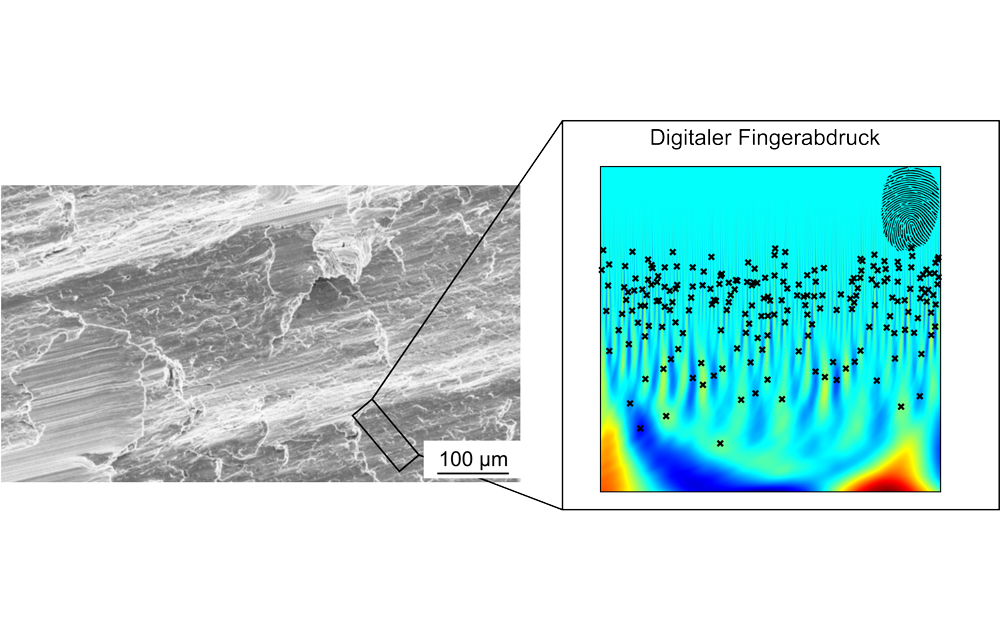

Neben aktiven Markierungen wie dem QR-Code kann eine Bauteilidentifikation auch passiv über die einzigartigen Eigenschaften der Oberfläche realisiert werden. Bei spanenden Prozessen entstehen während der Bearbeitung stochastische Merkmale auf der Oberfläche. Diese Merkmale können zum Beispiel durch die Werkzeugschartigkeit oder die Schwingungen in der Maschine erzeugt werden. Selbst bei gleichbleibenden Rahmenbedingungen bei der Bearbeitung kommt es so zu mikroskopischen Unterschieden auf der Oberfläche.

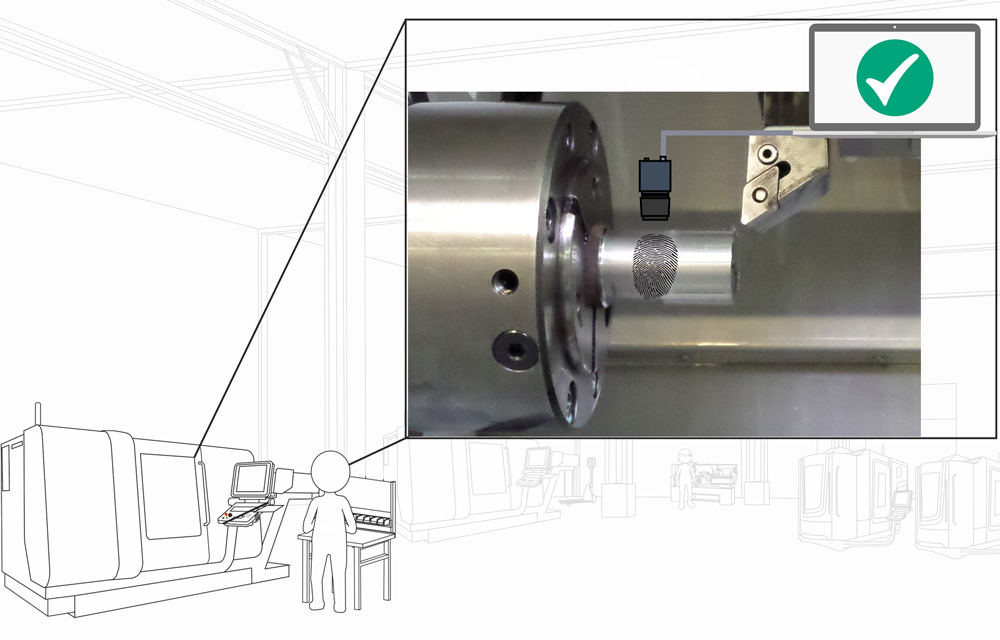

Die neue innovative Methode des Instituts für Informationsverarbeitung (TNT) und des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover extrahiert die stochastischen Merkmale über eine Messung mit einer hochauflösenden Industriekamera. Für die Extrahierung der Merkmale aus der Messung nutzt das Identifikationsverfahren die kontinuierliche Wavelet-Transformation (CWT). Dabei wird aus der Messung ein Profilschnitt ermittelt, der über die CWT in ein Lokalspektrum umgewandelt wird. Mit Hilfe der Non-Maxima-Suppression können anschließend die Extrempunkte und somit Merkmale erkannt werden.

Die Anordnung der Merkmale ist so einzigartig, dass hier von einem „technologischen Fingerabdruck“ gesprochen wird. Für den Abgleich zweier Fingerabdrücke wird der RANSAC (Random Sample Consensus) Algorithmus verwendet. Dieser Algorithmus ist ein statistisches Verfahren für die Bestimmung der Ähnlichkeit zweier Datensätze. Im Sonderforschungsbereich 653 konnte die Methode anhand von 500 geschliffenen Werkstücken erfolgreich experimentell validiert werden.

Millionen von identischen Bauteilen eindeutig identifizieren

In dem vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Forschungsprojekt „Markierungsfreie Bauteilidentifikation“ erforscht das IFW zusammen mit einer Vielzahl von Industriepartnern den Einsatz der Methode unter produktionsnahen Bedingungen. Während des Projekts werden die wesentlichen zerspanenden Prozesse, die in der Industrie zum Einsatz kommen, untersucht. Dadurch ist es gelungen das Planschleifen, Außenrundschleifen, Drehen und Fräsen für die markierungsfreie Bauteilidentifikation zu qualifizieren.

Gedrehte und gefräste Bauteile weisen durch den Einsatz einer definierten Schneide tendenziell einen geringeren Anteil stochastischer Einflussfaktoren und Merkmale auf als geschliffene Werkstücke. Jedoch konnte trotzdem bei allen untersuchten Prozessen eine Identifikationssicherheit von 1020 erreicht werden. Somit besteht die Möglichkeit Millionen von identischen Bauteilen eindeutig in der Fertigung zu identifizieren.

Rückverfolgung der Bauteile von der Herstellung bis zum Einsatz

In einem nächsten Schritt wird in dem Forschungsprojekt die Rückverfolgung der Bauteile von der Herstellung bis zum Einsatz untersucht. Zusammen mit den Projektpartnern wird hierfür der Einfluss der Beschichtung, Wärmebehandlung und der galvanischen Bearbeitung auf die Oberfläche und somit die Identifikation untersucht. Während der Untersuchungen ist der Nachweis gelungen, die Bauteile auch nach dem Aufbringen einer 2,5 µm dünnen DLC Schicht zu identifizieren und zuzuordnen.

Neben den Untersuchungen der nachgelagerten Bearbeitungsschritte wird im Forschungsprojekt auch der Einfluss der Oberflächenveränderung durch auftretenden Verschleiß untersucht. So konnte in Voruntersuchungen festgestellt werden, dass eine Oberflächenänderung von 20 % immer noch zu einer erfolgreichen Identifikation führt. Folglich können Bauteile auch nach dem Auftreten von mechanischem Verschleiß oder Korrosion identifiziert werden. Die Ergebnisse zeigen erste Schritte zur Rückverfolgung von Bauteilen im gesamten Lebenszyklus.