Kleinere Bauteile, kleinere Werkzeuge

Die Miniaturisierung mikrotechnisch bearbeiteter Komponenten geht einher mit einer analogen Miniaturisierung der Werkzeuge, die noch höheren Anforderungen genügen müssen. Dies erfordert Innovationen im Herstellungsprozess auf dem Weg zu verkleinerten und komplexen Werkzeugstrukturen von hoher Qualität und umfassender Funktionalität. Die Mikrosystemtechnik bietet eine Möglichkeit, solche Werkzeuge herzustellen.

Mögliche Anwendungsszenarien für die miniaturisierten Werkzeuge sind die Herstellung von mikrofluidischen oder biologischen Systemen, wie beispielsweise ein Lab‑on‑Chip, bei welchem die Polymerase-Kettenreaktion (PCR) zur Vervielfältigung von Erbsubstanz auf kleinstem Bauraum realisiert werden kann. Ein anderer Gesichtspunkt ist der Bedarf an einer funktionalen Oberfläche, zum Beispiel zur Reduzierung von Reibung und Verschleiß oder zur Modifikation spezieller Materialeigenschaften, welches sich in einer Steigerung der Leistungsfähigkeit des Bauteils widerspiegelt.

Ein Anwendungsfall ist dabei ein strömungsgünstiges Design der Karosserieoberfläche in der Automobilbranche. Dabei ermöglicht die Nutzung von Mikrofräsern den Einsatz in einer meist konventionellen Werkzeugmaschine, ohne beispielsweise eine Reinraumumgebung zu fordern, wie es bei aktuell genutzten, vergleichbaren Prozessen der Fall ist.

Tausende Fräser in einem Batch

In der Mikrosystemtechnik ermöglichen Mikrofräser die Herstellung von Strukturen im Submillimeterbereich bis hin zu wenigen Mikrometern. Die Verringerung des Werkzeugdurchmessers geht mit Herausforderungen einher, was bei der Auslegung solcher Werkzeuge berücksichtigt werden muss. Dies kann zum einen eine Schneidkantenverrundung sein, zum anderen kann eine mögliche Verringerung der Steifigkeit auftreten.

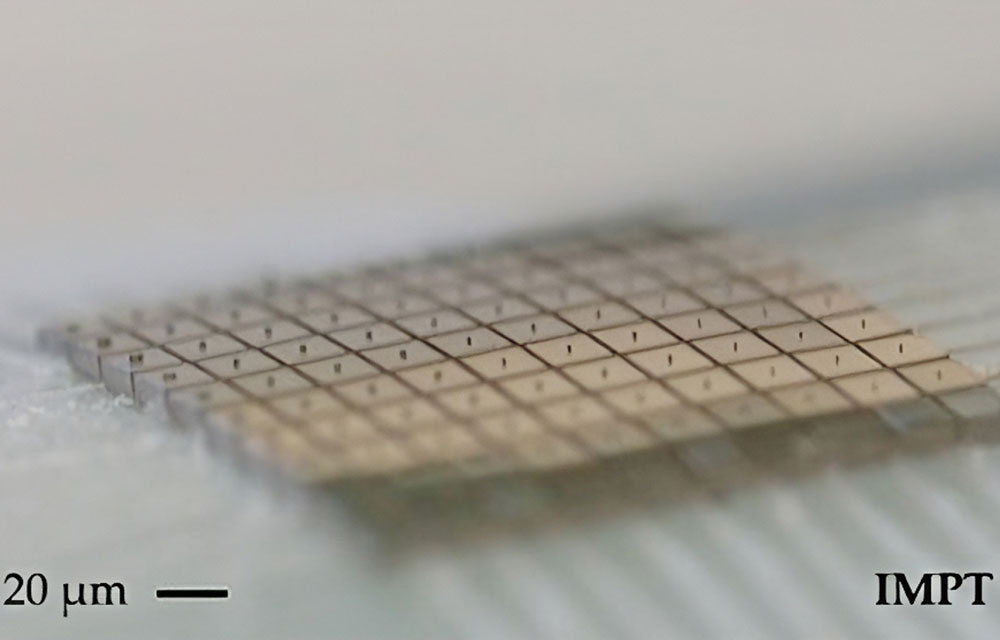

Konventionell verfügbare Mikrofräser werden einzeln gefertigt. Das bedeutet, dass jeder einzelne Fräser aus nanokristallinem Hartmetall erodiert wird, was in hohen Material- und Zeitaufwand und daraus entstehenden Kosten resultiert. Der Ansatz der Batchfertigung verspricht trotz einer umfassenden Prozesskette eine signifikante Kostenreduzierung für die Fertigung des einzelnen Fräsers. Das bei der Entwicklung verwendete Substrat von 4 Zoll stellt die Fläche für 5.200 Mikrofräsköpfe bereit, welche zeitgleich hergestellt werden können.

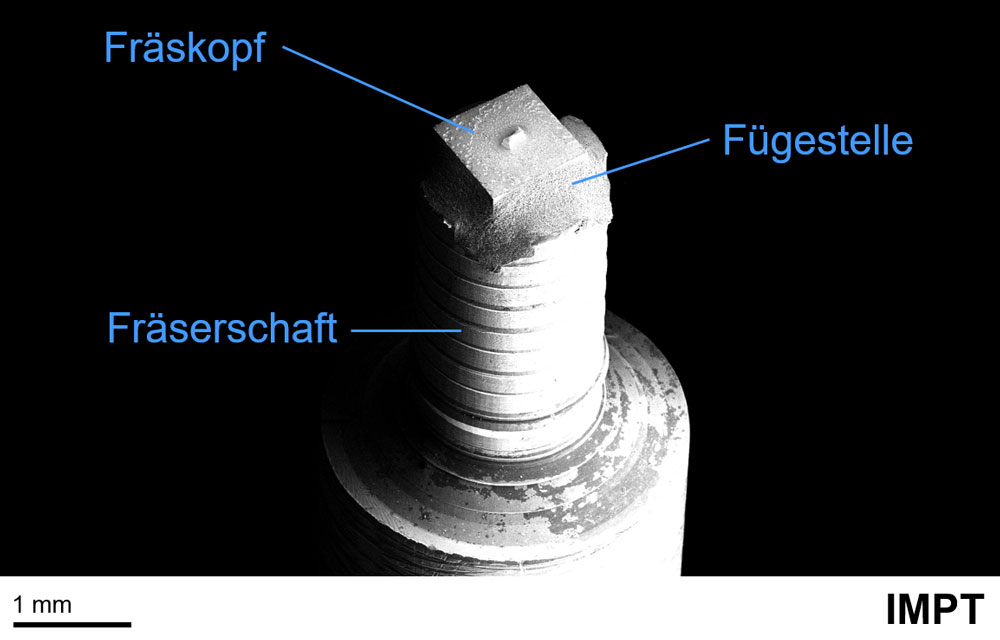

Das IMPT hat sich in der Vergangenheit mit der Entwicklung von zweischneidigen Mikrofräsern beschäftigt. Diese bestehen aus einem zweiteiligen System. Einem Fräskopf aus Siliziumcarbid (SiC) und einem Frässchaft aus Stahl. Der hergestellte Schneiddurchmesser liegt zwischen 50 und 200 μm und die Geometrie kann zukünftig flexibel dem Anwendungsfall, beispielsweise dem Material oder der geforderten Fräskontur, angepasst werden.

Hochleistungswerkstoff Siliziumcarbid

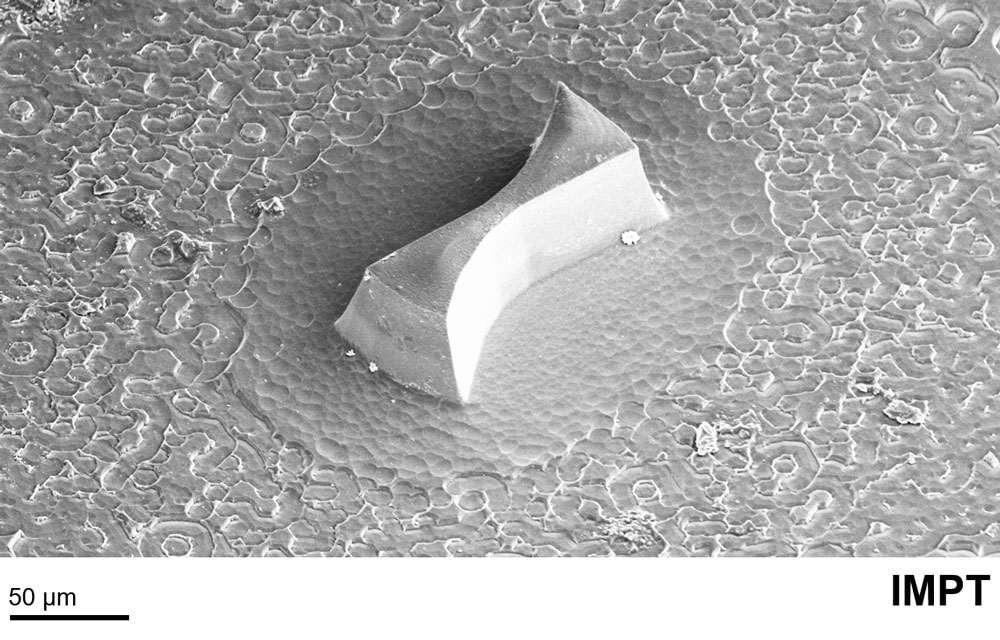

Das eingesetzte Material der Fräsköpfe, monokristallines Siliziumkarbid, bringt entscheidende Vorteile mit sich. In der Halbleitertechnologie wird Siliziumcarbid bereits seit einiger Zeit für die Herstellung von Chips in der Hochleistungselektronik verwendet und es kann mittels Ätzprozessen 2,5-dimensional strukturiert werden. Des Weiteren ermöglicht Siliziumcarbid eine fotolithographische Bearbeitung, bei welcher ein Strukturübertrag mittels einer Maske stattfindet. So lässt sich das Material durch reaktives Ionenätzen selektiv physikalisch und chemisch entfernen, um somit die Oberflächentopographie makroskopisch zu verändern.

Nicht nur im Bereich der Elektronik und Mikrosystemtechnik zeigt Siliziumcarbid besondere Materialeigenschaften. Die mechanischen Eigenschaften wie Härte oder E-Modul erreichen Wertebereiche von Diamant oder kubischem Bornitrid. Der Werkstoff SiC eignet sich somit sehr gut als Fräsermaterial. Die genannten Eigenschaften ergeben einen geringen Materialverschleiß einhergehend mit langen Werkzeugstandzeiten. Das ermöglicht die Bearbeitung von beispielsweise Stahl, bei der hohe Belastungen auf das Werkzeug wirken.

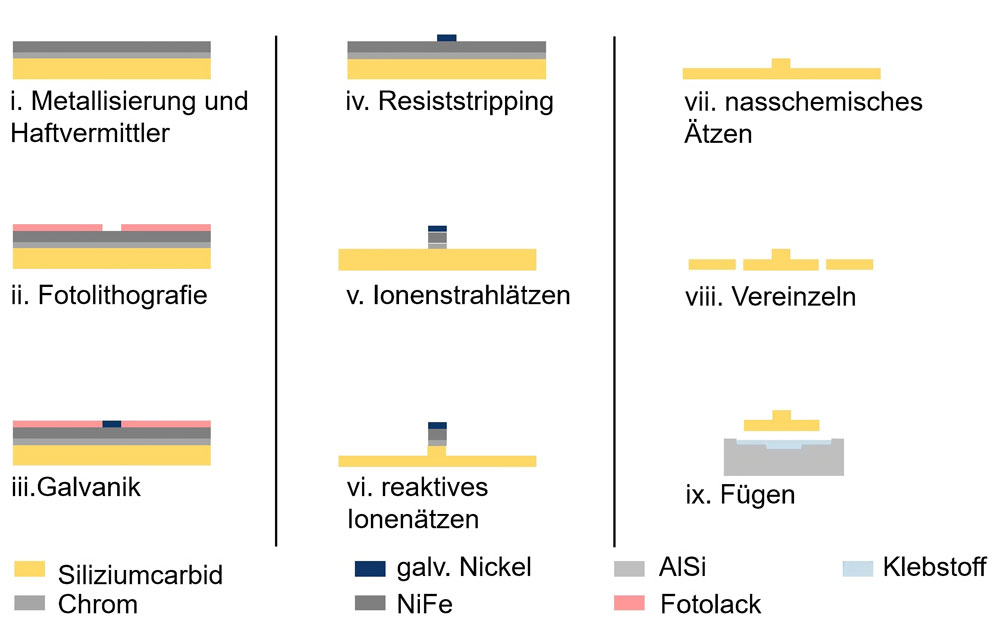

Vom 4‑Zoll‑Substrat zum einsatzbereiten Fräser

Der Herstellungsprozess startet mit einem 4-Zoll SiC-Wafer als Substrat. Nach einer Reinigung erfolgt eine ganzflächige metallische Beschichtung aus Nickel mittels Sputterdeposition, um eine spätere elektrische Kontaktierung für einen galvanischen Abscheideprozess zu gewährleisten. Eine anschließende fotolithografische Strukturierung legt Bereiche frei, in denen auf den freiliegenden metallischen Flächen eine galvanische Aufwachsung stattfindet. Diese Bereiche sind im späteren Verlauf entscheidend für die Strukturgebung der Fräsergeometrien. Nach der Entfernung des Fotolacks erfolgt mittels Ionenstrahlätzen ein Entfernen der metallischen Beschichtung, die verstärkten Strukturen bleiben bestehen.

In einem reaktiven Ionenätzprozess erfolgt ein Strukturübertrag von der erzeugten metallischen Maskierung auf das SiC‑Substrat. So entstehen die Geometrien und Schneidkanten der späteren Fräser. Die metallische Maske wird anschließend nasschemisch entfernt. In den abschließenden Backend-Prozessen werden aus dem 4-Zoll-Substrat die Fräser auf eine Chipbreite von einem Millimeter trenngeschliffen und final mit einem UV-aushärtendem Klebstoff auf Epoxidbasis auf den Fräserschaft gesetzt.

Validierung der hergestellten Fräser

Das IMPT konnte in ersten Fräsversuchen in Materialien wie Kupfer und Stahl die Funktionalität der hergestellten Mikrofräser untersuchen und bestätigen. Die erreichten Standzeiten und Fräsqualitäten liegen im Bereich konventioneller Mikrofräser. Dies gibt einen positiven Ausblick auf die weitere Entwicklung.

In naher Zukunft wird das IMPT zusammen mit einem Industriepartner ein Fräszentrum entwickeln, welches ein optimales Zusammenspiel der Faktoren aus Herstellung der Fräser und den Fräsern selbst ermöglicht. Randpunkte der zukünftigen Entwicklung sind sowohl die Implementierung eines Pick-and-Place-Verfahrens zur Fügung von Fräserkopf und -schaft innerhalb der Werkzeugmaschine, als auch die Realisierung einer definierten Prozessgasumgebung. Im Bereich des Ätzprozesses liegt weiteres Potential für Optimierungen. So ist unter anderem eine Mehrstufigkeit des Fräsers geplant, um die beim Fräsen erzeugten Späne gezielter abführen zu können und somit den Verschleiß zu senken.