3D-Druck in der Baubranche könnte die Arbeitsbedingungen signifikant verbessern und die Produktivität steigern. Denn die additive Fertigung ermöglicht einen hohen Automatisierungsgrad, Kosteneffizienz und Designfreiheit. Die Randbedingungen auf dem Bau unterscheiden sich allerdings stark von konventionellen 3D-Druck-Anwendungen, beispielsweise aufgrund des zeitabhängigen Materialverhaltens frischer Betone, der Bauteilgestaltung und der Umgebungseinflüsse. Die reine Skalierung bestehender Druckverfahren ist daher nicht zielführend.

Um die Anwendung im Bauwesen zu ermöglichen, müssen auf Basis der Randbedingungen angepasste Konzepte entwickelt werden. Hierzu entwickelt das Institut für Montagetechnik (match) Bahnplanungs- und Regelungsalgorithmen für die additive Fertigung mit Industrierobotern im Rahmen des Teilprojektes B04 des Sonderforschungsbereiches TRR 277, der von der Deutschen Forschungsgemeinschaft (DFG) gefördert wird.

Adaptive Bahnplanung

Im Gegensatz zu Kunststoffen oder Metallen verfügt Beton über eine deutlich verzögerte Festigkeitsentwicklung. Diese führt bei der Anwendung kommerzieller Bahnplanungsalgorithmen häufig zu übermäßigem Fließen des Materials während des Druckprozesses. Im Extremfall schlägt dadurch der Druckprozess fehl und das Bauteil muss verworfen werden.

Zur Steigerung der Prozesssicherheit entwickeln die Wissenschaftler am match daher adaptive Bahnplanungsverfahren, welche ein dynamisches Materialverhalten explizit berücksichtigen. Ausgehend von einem initialen Druckpfad werden dabei die Bahnpunkte und die Prozessparameter auf Basis von Finite-Elemente-Simulationen optimiert. Hierzu stehen zwei Vorgehensweisen zur Verfügung. Zum einen wird der Strangquerschnitt und die Position des Materialauftrages derart geändert, dass erst unter der endgültigen Belastung die finale Form erreicht wird. Zum anderen dient die Reduktion der Druckgeschwindigkeit unter Berücksichtigung des Materialvolumenstromes zur Steigerung der Aushärtezeit. Diese gezielte Steigerung der Druckdauer muss jedoch limitiert werden, um auch bei den im Bauwesen üblichen großskaligen Bauteilen eine ausreichende Zwischenlagenfestigkeit sicherzustellen.

Fertigung im großen Maßstab

Die Abmessungen der Bauteile in der Baubranche erfordern jedoch nicht nur eine Berücksichtigung im Rahmen der Bahnplanung, sondern steigern auch den notwendigen Bauraum. Am match liegt daher ein zusätzlicher Schwerpunkt auf der Entwicklung von Steuerungs- und Regelungsalgorithmen, die in der Lage sind, Bauteile in größeren Dimensionen zu drucken.

Dafür eignen sich Industrieroboter mit erweitertem Freiheitsgrad. Sie ermöglichen zum einen die kostengünstige Realisierung des notwendigen Arbeitsraumes und zum anderen eine Kollisionsvermeidung mit bereits gedruckten Bauteilbereichen. Zudem wird eine freie Positionierung und Orientierung der Materialapplikation möglich, wodurch ressourcenschonende, organische Bauteildesigns gefertigt werden können – beispielsweise als Ergebnisse aus Topologieoptimierungen.

Der Fokus des match liegt auf der Entwicklung von Algorithmen, welche eine kontinuierliche Bahngeschwindigkeit während des Druckprozesses gewährleisten und zusätzliche Randbedingungen aus der Kollisionsvermeidung zur Auflösung des erweiterten Freiheitsgrades berücksichtigen.

Bauteilqualität sicherstellen

Auch Transportemissionen lassen sich durch die Fertigung auf der Baustelle einsparen. Zur Herausforderung wird hierbei die Sensibilität der Materialeigenschaften von frischem Beton gegenüber der Umgebungstemperatur, der Mischdauer und der Luftfeuchtigkeit. Um eine gleichbleibende Bauteilqualität zu gewährleisten, erforscht das match eine Materialauftragsregelung. Die Basis bildet eine modellbasierte Vorhersage des Materialverhaltens in Abhängigkeit der Druckparameter.

Erste Untersuchungen haben jedoch gezeigt, dass aufgrund der Druckdauer eine Online-Adaption des Modells während des Druckprozesses erforderlich ist. Im Zuge dessen dienen Laserprofilsensoren zur Überwachung des applizierten Materials während des Druckvorgangs. In Kombination mit den Prozessparametern wird durch die Rückführung der Messdaten eine Modelloptimierung ermöglicht.

Roboter zur Betonverarbeitung

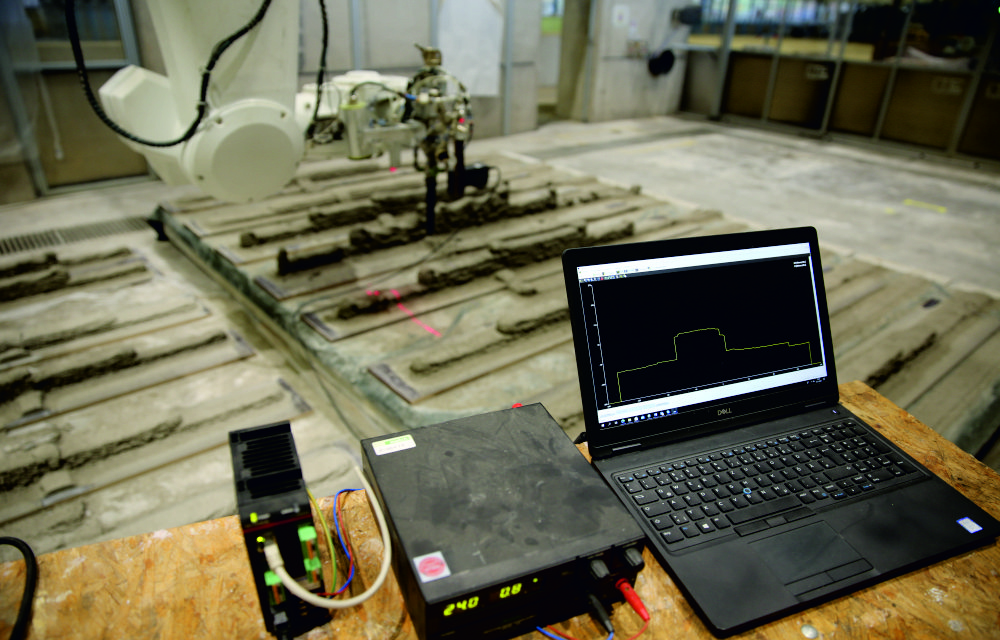

Die Erprobung der entwickelten Komponenten und Algorithmen erfolgt unter Verwendung von Extrusions- und Spritzbetonverfahren in Kooperation mit Instituten der Technischen Universität Braunschweig und der Technischen Universität München.

Insbesondere mit der Digital Building Factory (DBFL) und multiplen mobilen Robotern stehen im Rahmen des TRR 277 standortübergreifend innovative neunachsige Roboter für die Betonverarbeitung zur Verfügung. Mit einem Arbeitsraum von 16 x 9 x 4 Metern am DBFL und dem freien Einsatz der mobilen Einheiten besteht die Möglichkeit, die entwickelten Bahnplanungs- und Regelungskonzepte anhand unskalierter Fertigungsversuche zu evaluieren. In der gemeinsamen Erprobung mit den Projektpartnern werden so Lösungsansätze für die Herausforderungen im Bauwesen entwickelt.

Weitere Informationen zum TRR 277 „Additive Manufacturing in Construction“ erhalten Interessierte unter www.tu-braunschweig.de/trr277.